Программа для автоматизации ремонтов оборудования. Поддержка, партнерство и разработка сервисной программы на заказ. Управление материально-техническим обеспечением ремонтов

Решение "1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП" предназначено для организации системы управления ремонтами и обслуживанием оборудования на предприятиях различных отраслей, в т.ч. с учетом требований стандарта ISO 55000 по управлению активами. Решение относится к классу EAM-систем (Enterprise Asset Management - управление основными фондами и активами предприятия).

Расчет вероятной стоимости, если никакое профилактическое обслуживание не заключено. Расчет вероятной стоимости с профилактическим обслуживанием. Сравнивая полученные результаты. Представленный пример представляет собой особый случай, когда большинство промышленных предприятий оснащено несколькими технологическими оборудованием того же типа, парк оборудования представляет собой оправданную и гарантирующую базу производственной мощности, необходимой для удовлетворения потребностей клиентов. В этих условиях стоимость обслуживания и ремонта определяется общей формулой типа.

Решение предназначено для сотрудников следующих подразделений:

- Служба главного механика.

- Служба главного энергетика.

- КИПиА.

- Служба метрологии.

- Отдел материально технического обеспечения (снабжения).

- Бухгалтерия.

- АСУ ТП.

Основные бизнес-процессы, автоматизируемые с использованием "1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП":

У компании есть 5 умножительных машин, которые вовремя повреждены. Если какой-либо автомобиль нарушает стоимость ущерба, то аварийный ремонт составляет в среднем 250 м. где были рассчитаны потери мощности и затраты на ремонт. Записи показывают, что вероятность сбоев после ремонта. В заключение, профилактическое обслуживание полезно, если.

Неисправности происходят с известной вероятностью и основаны на нормальном законе распределения; зная, что распределение может определить момент профилактического обслуживания. Безопасность системы не удовлетворяет пользователя и требует профилактического обслуживания.

- Учет оборудования и нормативов: сбор и поддержание в актуальном состоянии информации об оборудовании предприятия, его характеристиках, нормативах ремонта и ТО, а также ее предоставление остальным процессам ТОИР.

- Учет показателей эксплуатации для сбора, хранения и анализа сведений о техническом состоянии оборудования во время его эксплуатации.

- Планирование технического обслуживания и ремонтов: обеспечение надлежащей сохранности оборудования в перспективный период, поддержание нормативного уровня его технического состояния и работоспособности.

- Управление материально-техническим обеспечением ремонтов: обеспечение потребности предприятий в запасных частях (агрегатах, узлах и деталях), материалах, инструментах и оборудовании.

- Управление персоналом: определение численности необходимого ремонтного и эксплуатационного персонала, задействованного в выполнении ТО и ремонтов.

- Управление нарядами и работами: формирование и учет выполнения нарядов на ремонтные работы, при необходимости формирование нарядов-допусков к ним, а также контроль степени выполнения ремонтных работ и учет выполненных ТО и ремонтов.

- Управление документацией: консолидация и хранение электронного архива документов (чертежей, схем и пр.)предоставление персоналу ремонтных служб оперативного доступа к необходимым в работе документам и истории ремонтов оборудования.

- Анализ эффективности использования активов предприятия и формирование отчетности различной целевой направленности.

Функционал решения "1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП "

Стоимость аварийного ремонта высока, и последствия особенно неблагоприятны, даже катастрофичны. Особое внимание также следует уделять инспекционной деятельности, которая частично рассматривается в системе профилактического обслуживания. Оборудование необходимо периодически проверять, чтобы определить тип технического обслуживания или ремонта, который может восстановить производительность до исходных квот. Эти проверки проводятся визуально, но также посредством измерений, испытаний и типичных процедур, определяющих серию физических характеристик оборудования.

Учет оборудования и нормативов

· Ведение списка оборудования.

· Учет перемещений оборудования.

· Классификация оборудования.

· Ведение классификатора нормативных ТО и ремонтов.

· Ведение технологических карт ремонтов.

Ведение списка оборудования

Фундаментом всей системы управление ТО и ремонтами является первоначальное создание базы объектов ремонта и дальнейшее поддержание её в актуальном состоянии.

В ходе инспекции указывается на возможность того, что оборудование или конструктивный элемент могут быть повреждены как можно скорее. Операции инспекции потребляют время и финансовые ресурсы, поэтому их размерность, как время и частота, должна быть последовательной проблемой для лидеров.

Можно считать, что время переключения в течение рассматриваемого периода составлено из времени, предписанного для проверок и прерываний из-за операций, обратно пропорциональных выполненным проверкам. К сожалению, существует много ситуаций, когда безопасность оборудования не соответствует желаемому уровню, а профилактическое обслуживание не является экономически эффективным, единственным решением для быстрого устранения дефектов является развитие ремонтной способности: водителям придется измерять система, которая будет оперативно возвращать дефектное оборудование для характеристики, которая их характеризует, управляя множеством видов деятельности, которые направлены на.

Основные технические данные оборудования, сведения о его местонахождении, сведения о проведении плановых и аварийных ремонтов включаются в карточку оборудования. Регулярное ведение записей в карточках дает возможность оценивать техническое состояние оборудования, обоснованно и точно определять годовую потребность в сменных элементах (агрегатах, узлах, приборах) для замены изношенных.

Обучение и специализация операторов, работающих на оборудовании и оборудовании. Определение ресурсов, необходимых для ремонта оборудования. Повышение точности и способности лиц, ответственных за установление приоритетов и планов ремонта. Размеры запасных частей.

Повышение оперативности в выявлении причин дефектов. Способность конструировать лошадей для повышения безопасности оборудования. Расходы на профилактическое обслуживание меньше, если мы несем ответственность за жалование. Компетентность опекунов возрастает, если мы справляемся с правой.

Важной частью описания обслуживаемого и ремонтируемого оборудования, систем зданий и сооружений, средств КИПиА являются многоуровневые классификаторы оборудования. Наличие общеприменимой классификации в системе позволяет структурировать однородную информацию об оборудовании, проводить типизацию, быстро искать нужные группы оборудования и нормативов.

Рисунок 7 - Совместное управление обслуживанием и ремонтом машин. Индикаторы для оценки обслуживания и ремонта машин. Производительность труда - это показатель, используемый при оценке управления работой; из общей формулы. Для обслуживания и ремонта оборудования используются следующие варианты.

Еще одна категория индикаторов, ближе к управлению обслуживанием и ремонтом. Эффективное использование машин определяется количеством рабочих часов. Эффективность использования машин. Эффективность профилактического обслуживания может быть определена по формуле.

В системе реализована возможность автоматического создания иерархического списка оборудования по заданному реквизиту объекта ремонта.

Классификатор нормативных ТО и ремонтов содержит полную информацию обо всех возможных ремонтах и ТО, заданных для типов, моделей и групп оборудования на предприятии. Этот классификатор включают в себя информацию о технологических картах ТО и ремонтов. Реализована возможность ведения классификаторов как для фиксированных ремонтных циклов, так и для последовательных цепочек связанных ремонтов.

Управление техническим обслуживанием и ремонтом машин со специализированными программами. Для обеспечения производительности, основанной на законах рыночной экономики, оборудование автоматизировано, роботизировано, связано с более сложными системами. Любые меры, принимаемые компонентами оборудования, имеют ограниченность хрупкости, особенно в отношении ряда неотъемлемых агрессий: износ, коррозия, удары, неадекватные маневры и т.д. прямая стоимость владения после некоторых строгих расчетов составляет около 4% оборота предприятия, но если учитывать косвенные последствия, этот процент значительно увеличивается до 7-8%.

Технологическая карта ТО и ремонта содержит перечень элементарных технологических операций ТО и ремонта с указанием для каждой операции нормативных расходов МТО и трудозатрат. Система поддерживает версионирование технологических карт.

Реализована возможность отражения операций принятия к учету и списания оборудования.

В течение короткого периода времени покупка программного обеспечения, которое управляет обслуживанием и ремонтом, может быть огромным расходом, но действие является источником долгосрочной прибыли. Увеличение доступности машин; доступность - это способность машины находиться в желаемом состоянии в то время, когда должна выполняться конкретная производственная функция. Достижение эволюции доступности оснащающего оборудования является ключевым элементом эффективности производства.

Рационализация запаса запасных частей, зная, что акции являются фиксированным активом. Даже в таких условиях текущая тенденция также заключается в увеличении запасов, особенно в критических жизненно важных частях. Программы оптимизации определяют технические и экономические соображения, которые могут привести к обслуживанию запасных частей.

Учет показателей эксплуатации

· Учет осмотров оборудования.

· Учет контролируемых показателей.

· Ведение журнала дефектов.

· Учет наработки.

· Учет состояний оборудования.

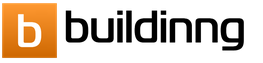

Учет состояний оборудования

Эксплуатационный (эксплуатационно-ремонтный) персонал проводит осмотры закреплённого за ним оборудования при приёме и сдаче смен.

Оптимизация производственных затрат. Программы могут оперативно определять прямые и косвенные затраты из-за технического обслуживания или обслуживания оборудования. Основные функции, которые должна выполнять программа обслуживания и ремонта компьютеров.

Создание технической базы данных по оборудованию. Разработка технологических процессов и процедур вмешательства. Централизация запросов на вмешательство. Планирование запросов на вмешательство. Отслеживание осуществления мер вмешательства. Репертуар запасных частей.

Оптимизация запасных частей и запасов запаса. Аналитическое и бюджетное сопровождение мероприятий. Статистика, которая выделяет состояния, частоты, данные, гистограммы, отчеты, диаграммы, статистическую помощь. Рис. 9 - Основные функции программы технического обслуживания и ремонта оборудования.

Все обнаруженные при осмотрах дефекты: неисправности в работе оборудования, отклонения от нормального состояния оборудования, в том числе не требующие немедленной остановки для их устранения, фиксируются в системе в Журнале дефектов.

Отдельно необходимо выделить технические осмотры оборудования. Они являются частным случаем регламентированного ТО, планируются наряду с ремонтами.

В процессе осмотров оборудования измеряются и заносятся в систему значения контролируемых показателей. При достижении значений показателей критичных величин персонал формирует уведомление о необходимости ремонта. В системе реализована возможность настройки автоматической рассылки уведомлений ответственным лицам и автоматического ввода документов об обнаруженных дефектах при достижении значениями показателей критичных величин.

Ведение истории показаний измерительных приборов позволяет отслеживать текущее состояние оборудования.

В зависимости от производственной значимости оборудования, влияния его отказов на безопасность персонала и стабильность производственных и технологических процессов ремонтные воздействия могут реализоваться в виде ремонта по наработке, ремонта по техническому состоянию, либо в виде их сочетания. В системе можно планировать ремонты по всем вышеперечисленным стратегиям. Фактически ремонт большей части оборудования неизбежно основан на сочетании (в различных пропорциях) регламентированного ремонта и ремонта по наработке.

Наработка оборудования может быть выражена в машино-часах, километрах пробега, кубометрах вынутой породы, литрах и пр. Наработка оборудования фиксируется в системе в Журнале наработки.

В системе реализована возможность ведения учета нахождения оборудования в различных состояниях: в ремонте, консервации, аварийном простое. На основании данных, зарегистрированных в системе, можно оперативно получать информацию о простоях оборудования за заданный период, рассчитывать показатели эффективности использования оборудования.

Планирование технического обслуживания и ремонтов

· Формирование план-графиков ППР оборудования.

· Формирование заявок на проведение ремонтов.

· Планирование потребности в запасных частях, материалах и инструментах.

· Планирование потребности в трудовых ресурсах.

· Формирование бюджетов на ремонты.

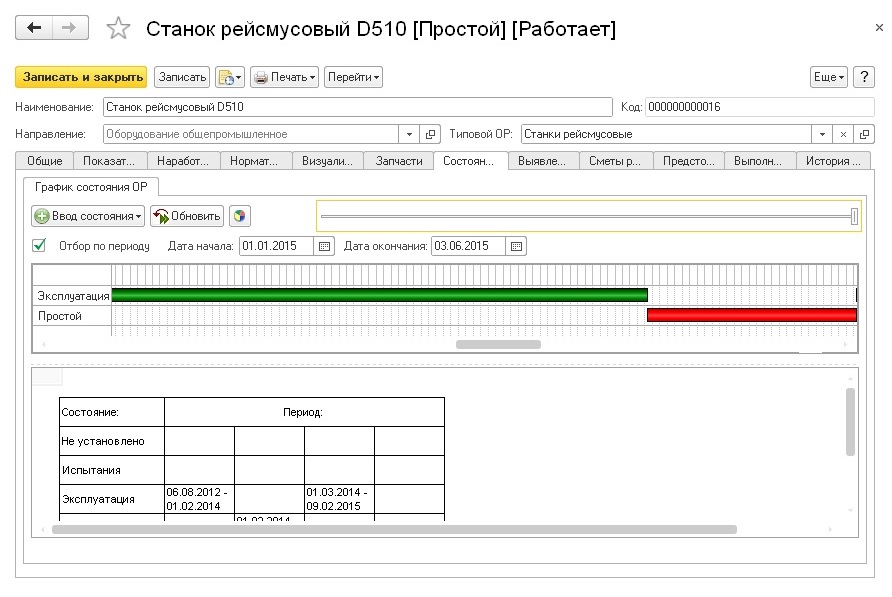

Формирование план-графиков ППР оборудования

Базовой целью формирования план-графиков ППР оборудования служит обеспечение надлежащей сохранности оборудования в перспективный период, то есть поддержание нормативного уровня его технического состояния и работоспособности.

На основании базовой цели формируются конкретные целевые ориентиры и показатели, обосновываются и решаются важнейшие задачи по ТО и ремонту оборудования:

- формирование перспективных, годовых и месячных планов ремонтных работ;

- разработка основных направлений и приоритетов;

- определение потребности в видах и объемах работ по каждому объекту;

- определение основных источников ресурсообеспечения и путей привлечения необходимых ресурсов.

Годовые планы-графики ППР оборудования составляются в системе механиками подразделений, которые предварительно согласовывают их с другими службами предприятия. В годовые планы-графики ППР включается все оборудование, подлежащее ремонту в планируемом году, а также регламентированному ТО. На основании годовых план-графиков ППР с помощью специальных документов корректировок можно сформировать годовые, месячные и недельные план-графики ППР. При их формировании в системе учитываются фактические данные по объектам ремонта, занесенным в систему.

На основании план-графиков ППР в системе формируются сметы ремонта (заявки на ремонт), которые являются операционными документами по планированию ремонтных работ.

Потребность в запасных частях, материалах и инструментах в системе формируется из состава технологических операций нормативных ТО и ремонтов в составе план-графиков ППР.

В соответствии с выполняемыми функциями определяется численность ремонтного персонала. Общее количество ремонтных рабочих, необходимое для выполнения предстоящего ремонта, определяется в системе количеством подлежащего ремонту оборудования, трудоемкостью ремонта каждой единицы оборудования, продолжительностью ремонта и принятым режимом проведения ремонтных работ на предприятии (количество смен, их продолжительность).

Для формирования бюджета на определенный период должны быть сформированы графики ППР на этот период. На основании информации о планируемых нормативных ТО и ремонтах рассчитываются суммы перспективных затрат.

Управление материально-техническим обеспечением ремонтов

· Ведение первичного учет МТО.

· Контроль неснижаемого остатка.

· Перерасчет плановых затрат.

· Формирование и контроль выполнения заказов на внутреннее потребление.

· Контроль затрат МТО.

Контроль затрат МТО

Ведение первичного учета МТО в рамках управления ТО и ремонтами заключается в определении перечня номенклатуры МТО, используемого при выполнении ТО и ремонтов.

В системе реализована возможность задания неснижаемого остатка - минимальное количество МТО, которое всегда необходимо иметь на складе на случай возникновения чрезвычайных ситуаций: аварий, поломок, требующих выполнения внепланового ремонта, и пр. Неснижаемый остаток МТО может быть списан только при возникновении аварийной ситуации.

Для возможности изменений в планах ремонта на определенный период в системе реализована возможность корректировки плановых затрат МТО.

На основании потребности в материалах в системе составляются заявки (заказы на внутреннее потребление) на ее обеспечение, которые подлежат дальнейшей обработке в отделе материально-технического обеспечения (МТО) предприятия.

На основании заказа на внутреннее потребление позиции номенклатуры могут быть зарезервированы из текущего остатка на складах или размещены в заказах поставщикам.

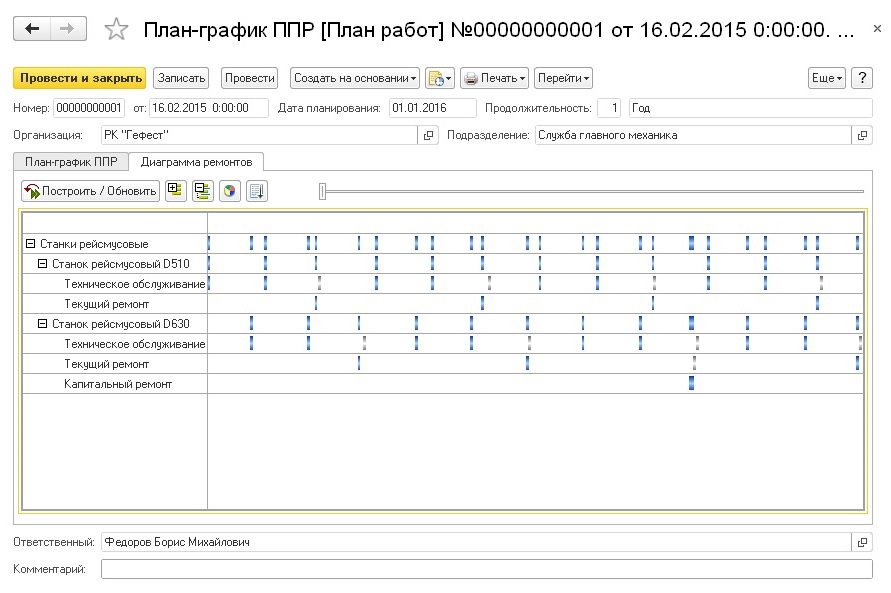

Для контроля затрат МТО сравниваются плановые и фактические показатели затрат номенклатуры в количественном и денежном выражении. Плановые показатели в системе формируются на основании графиков ППР на требуемый период, а также сформированных на их основании и на основании дефектов и внешних оснований для работ сметах ремонта. Фактические показатели формируются на основании актов выполненных работ.

Управление персоналом

· Определение необходимых компетенций.

· Формирование списка работников.

· Контроль трудозатрат.

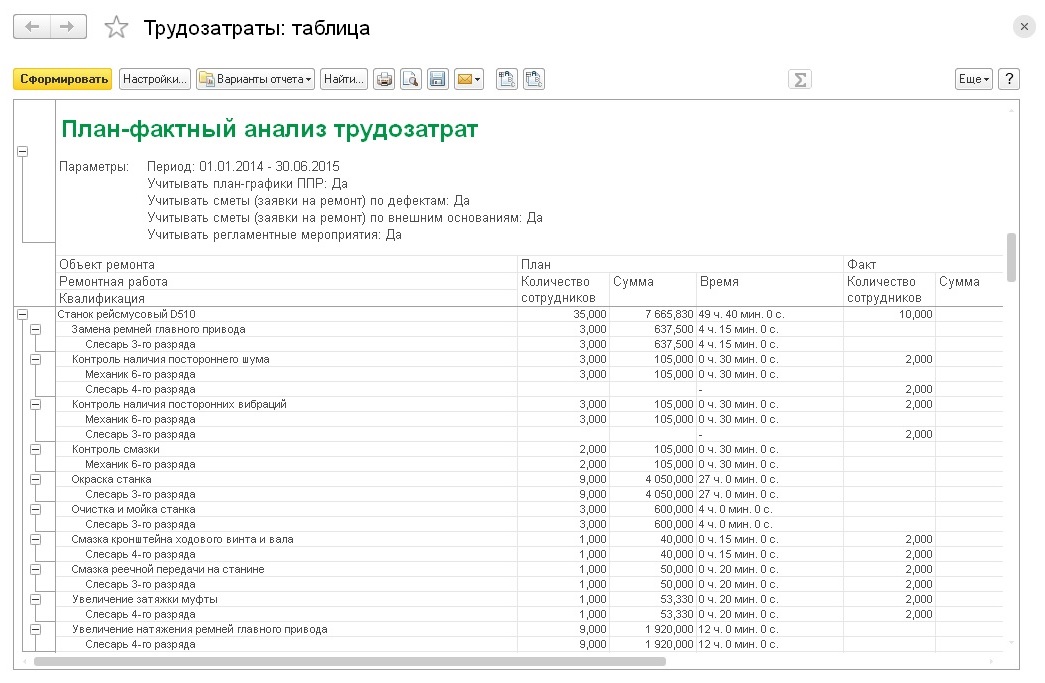

Контроль трудозатрат

Для обеспечения постоянной работоспособности оборудования на предприятии в системе реализованы инструменты для регулирования численности ремонтного персонала.

Определение необходимых компетенций в рамках управления ТО и ремонтами заключается в определении перечня квалификаций, требуемых при выполнении ТО и ремонтов.

После определения перечня необходимых для выполнения ТО и ремонтов квалификаций необходимо назначить соответствие между квалификациями и сотрудниками, выполняющими ТО и ремонты.

При планировании трудозатрат необходимое количество ремонтных рабочих, требуемых для выполнения тех или иных операций, сравнивается с количеством, имеющемся на предприятии. По результатам этого анализа могут быть приняты решения по управлению численностью персонала, эффективностью его работы.

Для контроля трудозатрат в системе реализована возможность сравнения плановых и фактических затрат в количественном и денежном выражении. Плановые показатели формируются на основании графиков ППР, а также сформированных на их основании и на основании дефектов и внешних оснований для работ сметах ремонта, на требуемый период. Фактические показатели формируются на основании актов выполненных работ.

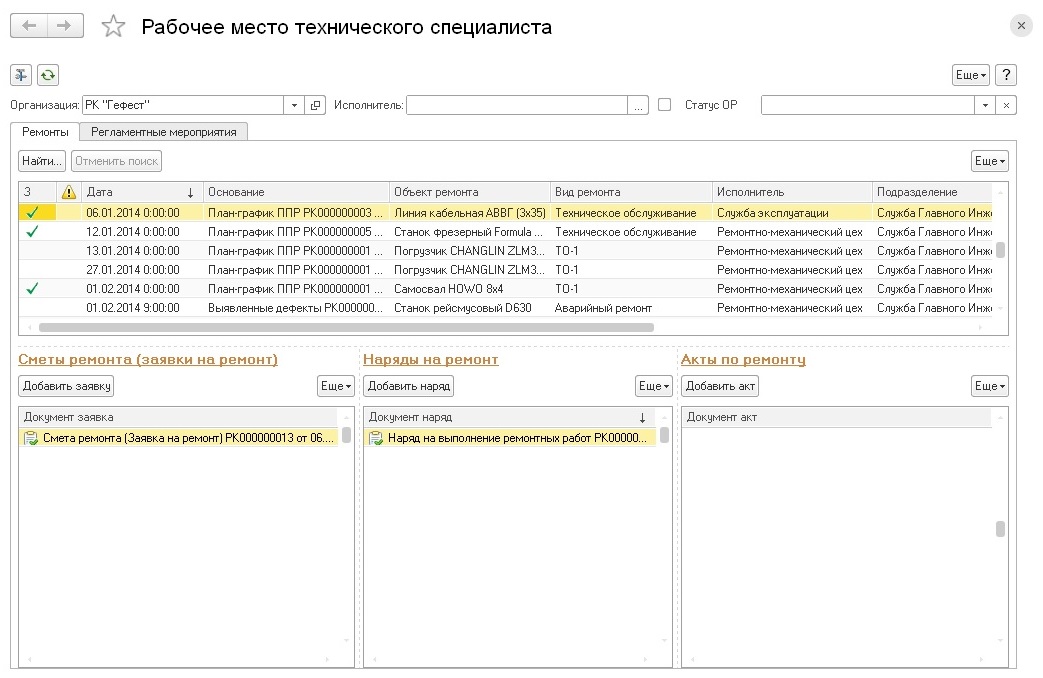

Управление нарядами и работами

· Регистрация и обработка внеплановых заявок на ремонты.

· Формирование и контроль нарядов на выполнение ремонтных работ.

· Подготовка наряд-допусков.

· Учет выполненных работ.

Учет выполненных работ

Целью управления нарядами и работами является формирование и учет выполнения нарядов на ремонтные работы, при необходимости формирование нарядов-допусков к ним, а также учет выполненных ремонтных работ.

На основании сформированных заявок на ремонт в системе можно сформировать наряды на выполнение ремонтных работ.

Мероприятия по обеспечению безопасного ведения ремонтных работ определяются и оформляются непосредственно перед началом ремонта в виде выдачи разрешения, которое представляет из себя наряд-допуск на проведение огневых, газоопасных и др. работ согласно действующим инструкциям.

Завершение работ по ремонту оформляется актом выполненных работ.

Управление документацией

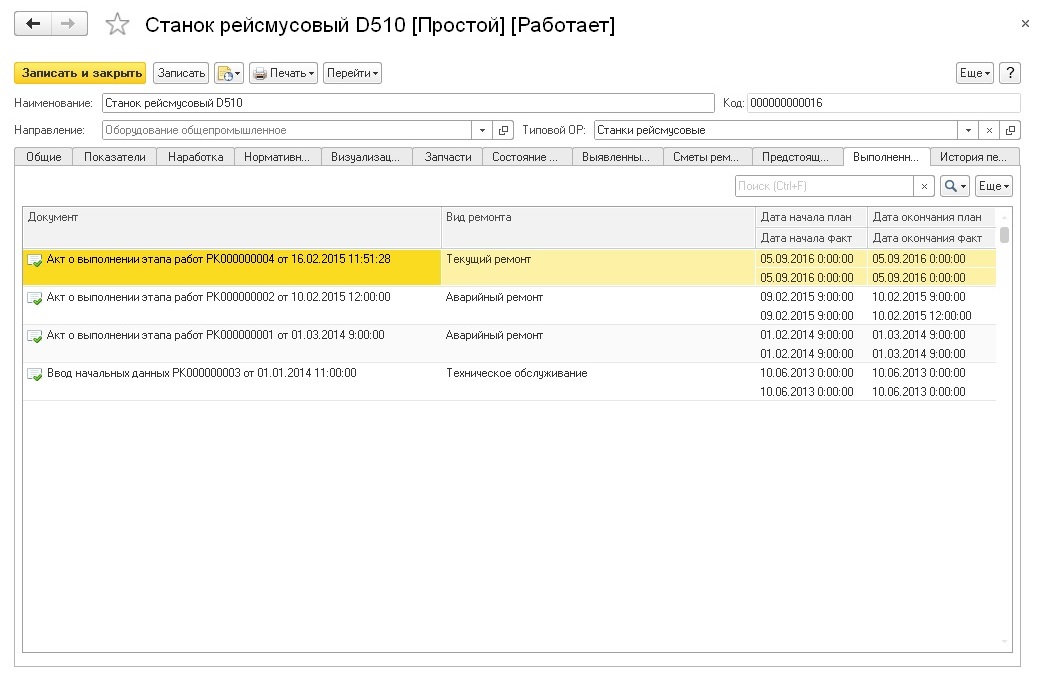

· Хранение исторических данных о ремонтах оборудования.

· Ведение базы данных текстовых и графических документов.

Хранение исторических данных о ремонтах оборудования

Цель управления документацией ‑ предоставление персоналу ремонтных служб оперативного доступа к необходимым в работе документам и истории ремонтов оборудования.

Сведения о проведении плановых и аварийных ремонтов записываются в системе в хронологическом порядке в карточке оборудования. Регулярное ведение записей в карточках дает возможность оценивать техническое состояние основного оборудования, обоснованно и точно определять годовую потребность в сменных элементах (агрегатах, узлах, приборах) для замены изношенных.

В системе предусмотрена возможность ведения базы данных текстовых и графических документов. База данных документов позволяет осуществлять следующие действия:

- ввод, корректировка и отображение текстовых и графических документов (включая таблицы, схемы, чертежи и фотографии);

- привязка документов к единицам оборудования.

В системе имеется возможность настройки интеграции в системой “1С:Документоборот“.

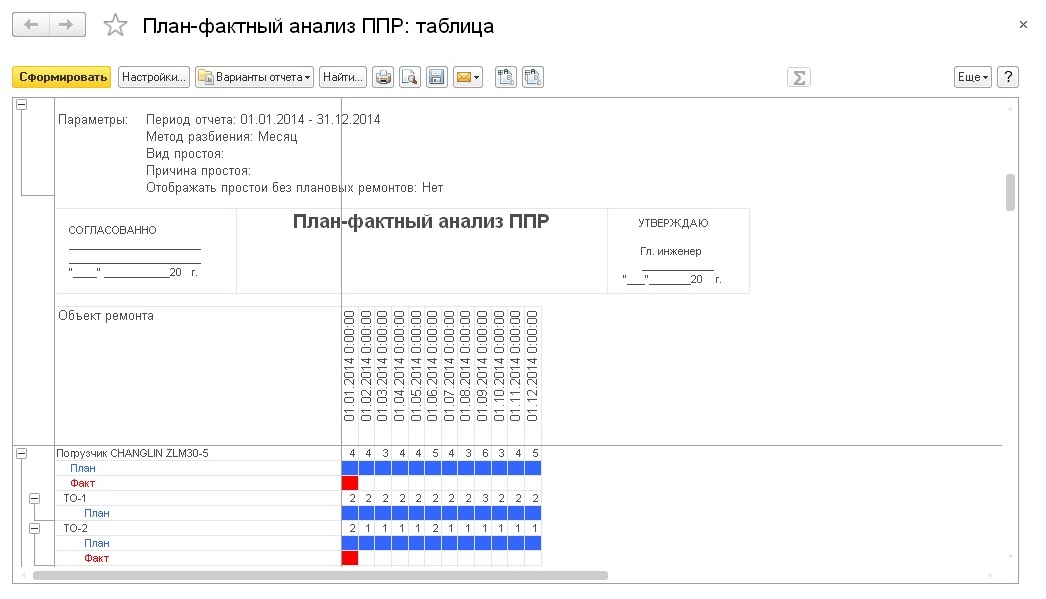

Анализ эффективности и формирование отчетности

· Формирование отчетности по показателям эффективности.

· Формирование прочей отчетности.

Формирование отчетности по показателям эффективности

Для анализа эффективности управления активами в системе можно использовать следующие отчеты:

· План-фактный анализ ППР.

· План-фактный анализ затрат.

· Затраты номенклатуры.

Кроме того, в зависимости от выполняемых функций сотрудник может сформировать различные отчеты:

· Список оборудования.

· Наработка оборудования.

· Контролируемые показатели.

· Постой оборудования.

· План МТО, трудозатрат и инструментов.

· План-факт выполнения ремонтов подрядчиками и другие.

В системе реализована возможность настройки регламентных заданий для рассылки отчетов ответственным лицам. Возможно использование различных настроек отчетов при формировании рассылаемых отчетов различным ответственным.

Технологические преимущества

"1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП" разработана на новейшей версии технологической платформы "1С:Предприятие 8.3", которая позволяет:

- обеспечить высокую надежность, производительность и масштабируемость системы;

- организовать работу с системой через Интернет, в режиме тонкого клиента или веб-клиента (через обычный интернет-браузер), в том числе в "облачном" режиме;

- создавать мобильные рабочие места с использованием планшетов и смартфонов под управлением iOS или Android;

- настраивать интерфейс для конкретного пользователя или группы пользователей с учетом роли пользователя, его прав доступа и индивидуальных настроек.

Механизм функциональных опций, реализованный в "1С:ТОИР Управление ремонтами и обслуживанием оборудования 2 КОРП", позволяет "включать" или "выключать" различные функциональные части прикладного решения без программирования (изменения конфигурации).

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Технической основой необходимости ремонта является неравнопрочность деталей и узлов технических средств. Технически невозможно изготовить машину, механизмы, агрегат с деталями и узлами одинаковой прочности, равномерности износа и с примерно одинаковыми сроками службы. Поэтому и возникает необходимость в техническом обслуживании и ремонте техники, чтобы обеспечить ее нормальную работоспособность на весь гарантированный срок службы.

Ремонт и техническое обслуживание имеет важное экономическое значение для предприятия. Исследования показывают, что удельный вес неисправной техники в разных отраслях производства составляет от 3-5% до 10-15% и более и это приводит к большим показателям недополучаемой продукции. Затраты на ремонт основных фондов в себестоимости продукции достигают 6-14%.

Ремонт (от фр. remonter – поправить, пополнить, снова собрать) – это комплекс операций по восстановлению исправности или работоспособности изделий или их составных частей. Его производят, когда дальнейшая эксплуатация техники невозможна из–за изношенности, поломки или до выхода из строя. В первом случае способ восстановления технического состояния получил название «по потребности» (техническому состоянию); во втором – регламентируемый ремонт (планово - предупредительный).

В соответствии с характером выполняемых работ и степенью восстановления технического средства различают следующие виды ремонта:

- капитальный , наибольший по объему и сложности, требует полной разборки и ремонта всех базовых деталей, замены изношенных деталей и узлов, восстановление определенной части;

- средний ремонт производится для восстановления неисправности путем замены или ремонта составных частей, оказавшихся изношенными; требуется частичная разборка техники;

- текущий ремонт – минимальный по объему работ, при котором восстановлением или заменой изношенных деталей и регулированием механизмов достигается нормальная работа оборудования до очередного планового задания.

Техническое обслуживание (ТО) – это комплекс операций по поддержанию работоспособности или исправности изделия (техники) при использовании по назначению, при хранении и транспортировании.

Различают такие виды технического обслуживания:

Периодическое, выполняемое через установленные показатели наработки или интервалы времени;

Регламентированное, предусмотренное в нормативно – технической и эксплуатационной документации и выполняемое с периодичностью и установленными объемами, независимо от технического состояния в момент начала технического обслуживания;

Сезонное, осуществляемое для подготовки техники к использованию в осеннее – зимних и весеннее – летних условиях.

Техническое обслуживание может быть плановым, если постановка на него машин и оборудования осуществляется в соответствии с требованиями нормативно – технической или эксплуатационной документацией, и внеплановым – без предварительного назначения, для проверки технического состояния.

Технологическим элементом технического обслуживания и ремонта служит диагностика – совокупность мероприятий в системе технического обслуживания и ремонта, обеспечивающая получение информации о состоянии техники. Средствами диагностики осуществляется углубленная проверка состояния всех механизмов и систем техники, оцениваются ее показатели работоспособности, выявляются неисправности и обеспечивается контроль выполняемых ремонтных работ.

Все названные операции совместно с другими элементами составляют основу профилактического подхода к поддержанию техники в работоспособном состоянии. Практической реализацией такого подхода выступает признанная во всем мире система планово – предупредительного ремонта оборудования (ППР). Она представляет собой совокупность запланированных организационных и технических мероприятий по уходу, надзору за оборудованием, его обслуживанию и ремонту.

Система ППР призвана обеспечить:

Поддержание оборудования в работоспособном состоянии и предотвращение аварий;

Возможность выполнения ремонтных работ по плану, согласованному с планом производства;

Своевременную подготовку необходимых для ремонта запасных частей и материалов;

Рациональную организацию технического обслуживания и ремонта оборудования;

Увеличение коэффициента технического использования оборудования за счет повышения качества ремонта и сокращения сроков простоя в ремонте

Система ППР включает техническое обслуживание и плановый ремонт оборудования, сущность которых изложена выше. Эффективность системы в значительной степени определяется развитостью ее нормативной базой и точностью установленных нормативов. Нормативы системы ППР предприятия дифференцируется по группам оборудования. Основными ремонтными нормативами служат ремонтные циклы и их структура, категории сложности ремонта, трудоемкость и металлоемкость ремонтных работ, материальные запасы для ремонтных нужд.

Ремонтный цикл – это наименьший повторяющийся интервал времени или наработка оборудования, в течение которых выполняются в определенной последовательности все виды технологического обслуживания и ремонта. Иными словами, это время работы оборудования от начала ввода его в эксплуатацию до первого капитального ремонта или между двумя капитальными ремонтами.

Количество и последовательность выполнения входящих в ремонтный цикл ремонтов и работ по техническому обслуживанию представляет структуру ремонтного цикла , например:

К– ТО–

Т–

ТО – Т

– Т –

ТО– Т–

ТО

–

ТО– Т–

ТО – К(6)

– К(6)

Где К – капитальный ремонт;

Т,

Т ,

Т– текущие ремонты;

,

Т– текущие ремонты;

ТО,ТО и т.д. – техническое обслуживание

и т.д. – техническое обслуживание

Ремонтный цикл измеряется оперативным временем работы оборудования. Длительность ремонтного цикла определяется в отработанных машино – часах, в зависимости от срока службы основных механизмов и деталей, замена или ремонт которых могут быть осуществлены во время полной разборки оборудования.

Межремонтный период и периодичность технического обслуживания выражается также числом отработанных часов (для автомобилей и некоторой другой техники используются иные единицы измерения).

Трудоемкость и материалоемкость ремонта и технического обслуживания оборудования зависят от его конструктивных особенностей.

Категория ремонтной сложности – представляет собой степень сложности ремонта оборудования. Она определяется по числу единиц сложности ремонта, присвоенных данной группе оборудования путем сопоставления его с принятым эталоном – условным оборудованием.

Ремонтная единица – это трудоемкость соответствующего вида ремонта оборудования первой категории сложности ремонта.