Фланцевое соединение трубопроводов и арматуры. Фланцевое соединение стальных труб

При обустройстве современных систем канализации, отопления, водоснабжения нередко выполняется соединение полиэтиленовых труб фитингами. Также при прокладке бытовых коммуникаций используются фланцы, позволяющие собрать в одну сеть трубные изделия из разных материалов.

1

Трубы из полиэтилена (ПЭ) в последние годы активно вытесняют со строительного рынка традиционные чугунные и стальные изделия. Пластиковые конструкции по ряду показателей превосходят металлические. Поэтому такой процесс имеет вполне логичное объяснение – каждый хочет иметь в своем жилище надежные в эксплуатации и недорогие по стоимости , отопления, канализации, собираемые без сварки. При установке приходится сталкиваться с одной проблемой. Она заключается в том, что многие элементы бытовых трубопроводов в квартирах сделаны из металлических изделий.

Соединение пластиковых и металлических труб

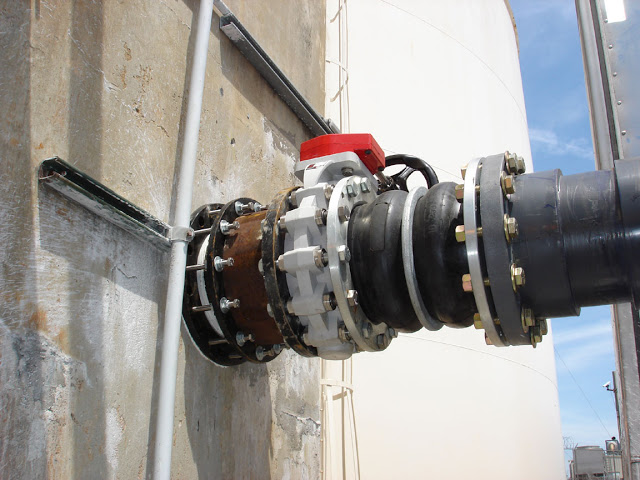

И здесь важно правильно выполнить соединение ПЭ труб со стальными (чугунными). Сделать это можно двумя способами: при помощи фланцев и посредством фитингов. Фланцевое соединение полиэтиленовых (полипропиленовых) труб со стальными рекомендовано для случаев, когда обустраиваются системы из изделий сечением более 50 мм. А вот трубопроводы диаметром до 50 мм лучше соединять фитингами. Они представляют собой особые элементы, располагающие гладкой муфтой для подключения ПЭ-труб и резьбой для металлических труб.

2

Фланец изготавливается в виде резьбовой детали. Она чаще всего применяется для соединения металлических и полиэтиленовых водопроводов, а также газовых коммуникаций без сварки. Фланцы для сборки бытовых сетей из разных материалов имеют не только резьбу на одной стороне, но еще и обязательный уплотнитель. Последний расположен на втором конце описываемого элемента. Уплотнитель гарантирует получение герметичного и по-настоящему прочного соединения, которое при необходимости всегда можно разобрать.

Пример фланцевого соединения

Для прокладки коммуникаций можно использовать:

- металлические накидные фланцы;

- фланцы под специальные втулки (их называют буртами).

Домашним умельцам специалисты советуют соединять ПЭ трубы по второй из указанных методик. В этом случае соединение получается максимально качественным. Фланцы под втулки делают из стали 20. Фланцы для полиэтиленовых труб рассчитаны на рабочее давление до 1,6 МПа. Эти детали изготавливаются сечением от 20 до 1200 мм. Поэтому проблем с подбором подходящих элементов для создания разъемных соединений никогда не возникает. Существует несколько тонкостей сборки коммуникаций при помощи фланцев. Приводим их далее:

- фланцы с опорой на втулки конусного типа нужно применять при работе с трубами сечением выше 200 мм;

- легкие трубные изделия из ПЭ диаметром 150–300 мм, а также тяжелые сечением менее 150 мм лучше всего соединять с помощью фланцев с прямым буртом;

- для повышения прочностных показателей соединения труб из разных материалов можно использовать прямые по форме втулки с особым конусным переходом.

При выборе фланцев для создания разъемных соединений обращайте особое внимание на качество крепежных элементов. На них не допускается наличия заусенцев и острых граней. Подобные дефекты могут стать причиной повреждения ПЭ труб. Фланцевое соединение полиэтиленовых труб сечением более 50 мм производится по простой схеме. Вам нужно ровно обрезать трубное изделие в месте, где оно будет состыковываться с другой частью коммуникации. После этого вы аккуратно натягиваете фланец на трубу и надеваете сверху прокладку из резины.

Такой уплотнительный элемент может заходить за сделанный срез максимум на 1 см, не более того. Затем вы надвигаете на прокладку фланец и выполняете его стыковку (используя болты) с ответным фланцем. Болты нужно затягивать очень аккуратно. Если вы будете прикладывать чрезмерные усилия при выполнении этой процедуры, полиэтиленовая труба может треснуть.

3

Отдельные элементы коммуникаций (отопление, подача воды) в квартире или доме часто соединяют и фитингами. Эти элементы незаменимы для подключения полиэтиленовых трубных изделий к металлическим фильтрам, счетчикам, смесителям, трубам и прочим деталям современного трубопровода. На фитингах нарезается наружная либо внутренняя резьба. Конструктивно они, как было отмечено выше, представляют собой специальные переходники с резьбой и муфтой.

Фитинги для соединения труб

При выборе фитингов необходимо учитывать диаметр металлической трубы, на которую они будут нарезаться.

Переходники идеальны для случаев, когда трубопровод имеет массу изгибов и поворотов. Сборку системы (стальные или чугунные трубы плюс полиэтилен) при помощи фитингов выполняют так:

- Откручиваете муфту металлического трубного изделия. Если место соединения ПЭ и стальной трубы приходится на другой участок, потребуется обрезать старое изделие из металла. А затем нужно смазать отрезанный край маслом либо солидолом и посредством резьбореза сделать новую резьбу под фитинг. Операция для более-менее опытного умельца-самоучки несложная.

- Тщательно протираете резьбу на трубе, обматываете ее фум-лентой или обыкновенной паклей. После этого нанесите сверху силикон. Ленту или паклю наматывают совсем немного. Достаточно выполнить пару-тройку витков. При этом край намотанного материала при его зажиме должен быть обязательно направлен по ходу резьбы.

- Руками (не используйте ключ или иной инструмент) аккуратно накручиваете соединительный фитинг на резьбу. При сильном давлении на переходник высока вероятность его растрескивания.

- В муфту, имеющуюся на втором конце фитинга, вставляете ПЭ трубу и припаиваете ее.

- Обрабатываете соединение герметиком.

В принципе, все. Вы выполнили соединение полиэтиленовой (или полипропиленовой) трубы со стальной. Включите воду (если делалась система водоснабжения) и проверьте место крепления фитинга на наличие протечки. Если таковая имеется, просто-напросто немного подкрутите переходник. Финал работ – обработка герметиком сделанного соединения. Полноценно пользоваться трубопроводом можно часа через 3–4. За это время герметик полностью засохнет.

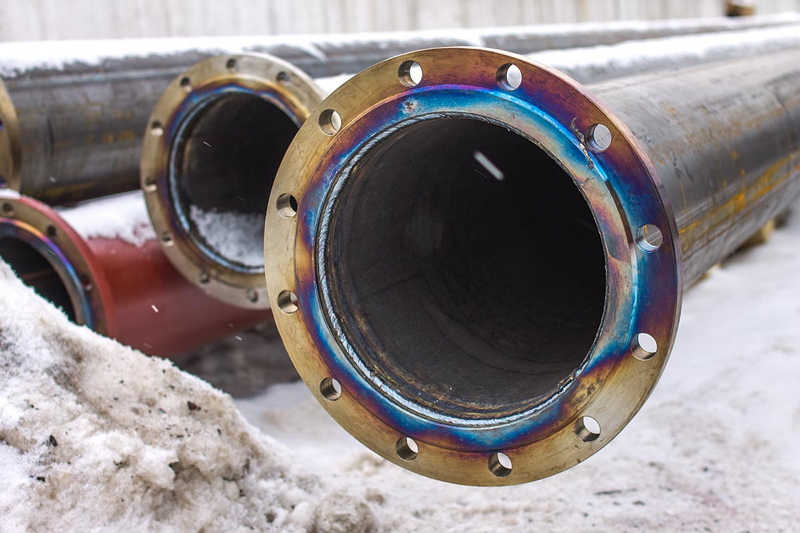

При монтаже трубопроводов для соединения отдельных элементов, чаще всего, применяется сварка. Но иногда необходимо сделать соединение разборным либо произвести стыковку элементов, изготовленных из разных материалов. В этом случае может быть использовано фланцевое соединение труб. Разберемся, как оно выполняется.

Фланцевые соединения применяются при монтаже трубопроводов большого диаметра, так как фланцы, применяемые для стыковки деталей, достаточно громоздкие и тяжелые. Существует несколько разновидностей фланцевых соединений, но все они выполняются в соответствии с требованиями ГОСТ. Разберемся, какие варианты соединений при помощи фланцев используются чаще всего.

Общее описание

Для соединения двух труб используются фланцы, представляющие собой плоское кольцо (фланец может иметь и другую форму, например, квадратной рамки). В центре детали располагается отверстие, в которое вставляется торец трубы.

По контуру «рамки» расположено четное количество монтажных отверстий, предназначенных для установки крепежных деталей. Для крепления могут применяться болты или шпильки с гайками.

При использовании фланцев места стыков получаются разъемными. Для того чтобы соединение получилось герметичным, устанавливают уплотняющие прокладки. Используются фланцы для стыковки труб между собой, а также при присоединении трубы к емкости, имеющей вводящий патрубок, к которому приварен фланец.

Материалы изготовления и виды

Для выполнения соединения металлических труб могут быть использованы фланцы, изготовленные из следующих материалов:

- Чугун серый. Детали изготавливают методом литья. Использовать эти детали разрешено при интервале рабочего давления до 16 МПа. Температура транспортируемой среды должна быть в пределах от -15 до +300.

- Чугун ковкий. Изготавливаются детали методом литья. Разрешено применять для монтажа трубопроводов с рабочим давлением до 4 МПа, а вот рабочий диапазон температур более широкий – от -30 до +400.

- Сталь. Литые стальные фланцы могут быть использованы для соединения труб из разных материалов. Максимальное рабочее давление – до 20 МПа, температурный диапазон очень широк – от -250 до +600 градусов.

- Сталь. Фланцы приварные используют для сборки трубопроводов, работающих при небольшом давлении — до 2,5 МПа.

Совет! Для изготовления фланцев используются разные виды стали – легированная, углеродистая, нержавеющая.

Относительно недавно стали использовать фланцы из полимерного материала. Применяют полипропиленовые детали на пластиковых трубопроводах, работающих без давления (или с незначительным давлением). В зависимости от назначения выделяют два вида фланцев:

- Проходные. Их используют для соединения трубы с другими деталями трубопровода.

- Глухие. Устанавливают в тупиковых ветках магистрали.

Принцип

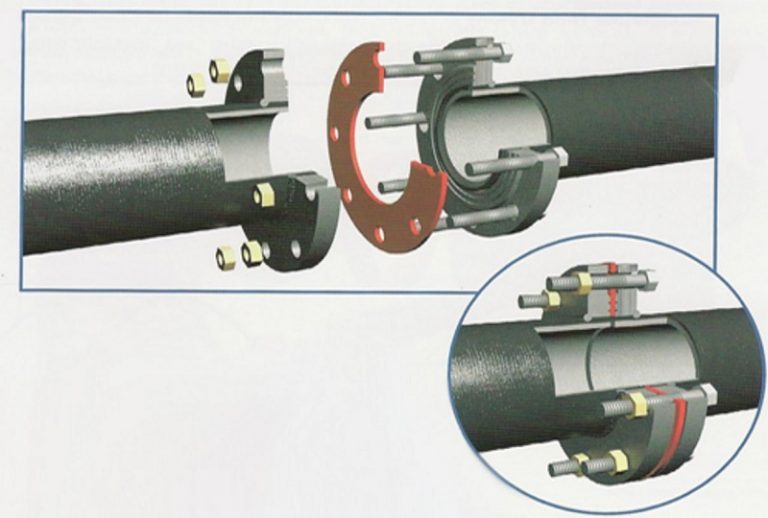

Чтобы осуществить соединение труб фланцами, необходимо, чтобы на торцах обоих соединяемых деталей были установлены крепежные детали. Причем эти детали должны быть идентичными, иначе провести герметичное соединение деталей будет невозможно.

Совет! Фланцы, устанавливаемые на концах свариваемых деталей, называют ответными.

Крепится фланец на торец трубы одним из двух способов:

- на резьбу (применимо только для безнапорных трубопроводов);

- при помощи сварки.

После того, как оба ответных фланца будут установлены, их соединяют и стягивают при помощи крепежных деталей.

Совет! Шпилька, в отличие от болта, не имеет головки. Резьба нарезана на шпильке с двух сторон. Благодаря этому, при выполнении соединения можно затягивать фланцы с двух сторон, накрутив гайки на обе стороны шпильки.

Выбор

Как и любая другая фурнитура, используемая для сборки трубопроводов, фланцы выпускаются разных типоразмеров. Разберемся, на какие характеристики нужно обращать внимание.

Проход условный

Это очень важная характеристика. Условный проход фланца – это, по сути, внутренний диаметр трубы, на которую эта деталь устанавливается. Обозначается этот параметр буквенным обозначением Ду, измеряется в мм. Для приварных фланцев вместе с размером условного прохода указывается латинская буква, буквой обозначается наружный диаметр трубы.

Ряд

Детали, имеющие одинаковый условный проход, далеко не всегда одинаковые. Еще одним важным параметром является рядность. Отличия моделей:

- в разнице межосевых расстояний крепежных отверстий;

- диаметром крепежных отверстий.

Рабочее давление

При выборе арматуры очень важно обращать внимание на такой показатель, как рабочее давление в трубопроводе. Этот показатель определяется максимально возможным давлением, при котором трубопровод может функционировать без образования протечек в местах разборных соединений. Показатели условного давления зависят от следующих параметров:

- геометрические размеры деталей;

- материал изготовления;

- наличия и материала уплотнительной прокладки.

Рабочая температура

Этот показатель не менее важен, так как при превышении максимальных показателей, в местах фланцевых соединений может образоваться течь. Параметры рабочего давления и рабочей температуры зависят друг от друга, поэтому эти показатели указывают в специальных таблицах в сопроводительной документации к изделию.

Выбор прокладки

Для герметизации соединения обязательно используются прокладки. Особенно важно правильно рассчитать степень герметизации при эксплуатации трубопровода под давлением. Выбор материала для изготовления прокладок зависит от условий эксплуатации и свойств транспортируемой среды. Чаще всего применяют:

- Резину. В зависимости от свойств среды выбирают материал, устойчивый к действию кислот и щелочей, маслу и нефтепродуктам, температуре.

- Паронит. Может быть применен материал общего назначения или маслостойкий.

- Фторопласт.

- Асбестовый картон.

Прокладку вырезают по форме фланца, её толщина зависит от выбранного материала.

Как выполняется соединение?

Важнейшим моментом монтажа является затяжка фланцевого соединения. Важно добиться максимальной герметизации стыка.

Подготовительный этап

Прежде всего, нужно осмотреть соединяемые поверхности фланцев, на них не должно быть заметно дефектов в виде выбоин и царапин. Должны отсутствовать следы коррозии.

Совет! Осмотреть на предмет выявления дефектов нужно не только сами фланцы, но и крепеж – болты (шпильки) и гайки.

При разборке и последующей сборке устанавливать старую прокладку не рекомендуется. В крайнем случае, допустимо установить 2-3 прокладки, бывших в употреблении, при условии, что они не имеют явных повреждений.

Как проводится затяжка?

Для обеспечения равномерной затяжки нужно закручивать болты в определенной последовательности. Рекомендуется выполнять работу так:

- слегка накручивается первый болт (любой);

- вторым затягивают (тоже слегка) болт, расположенный напротив первого;

- третий болт, который следует слегка затянуть, расположен под углом около 90 градусов по отношению к первому и второму;

- четвертый болт, с которым нужно работать, находится напротив третьего.

Таким образом, если используется фланец с четырьмя отверстиями, то затяжка болтов ведется по принципу «крест-накрест». Если используется деталь с шестью отверстиями, то первые четыре болта затягиваются так же, затем, работают с пятым болтом, расположенным между первым и третьим, а последним подтягивают болт, находящийся между вторым и четвертым.

Завершив этот этап, начинают постепенно подтягивать болты в той же последовательности. Чтобы обеспечить герметичное соединение, болты должны быть затянуты с определённым усилием.

Если перестараться, то можно сорвать резьбу, а если затяжка будет неравномерной, то добиться герметичности не получится. Чтобы обеспечить равномерное усилие при затяжке, используют специальные приспособления:

- динамометрический ключ – ручной или гидравлический;

- пневматический гайковерт;

- натяжной механизм с гидроприводом.

После запуска трубопровода в течение первых суток эксплуатации возможно ослабление затяжки в пределах 10%. Поэтому на вторые сутки после запуска системы необходимо дополнительно подтянуть соединения.

Итак, для создания разборного соединения трубопровода могут быть использованы фланцы. Несмотря на относительную простоту выполнения фланцевых соединений, монтажные работы должны выполнять только специалисты. Особенно в том случае, если соединения выполняются на трубопроводах для транспортировки опасных сред (к примеру, бытового газа). Выполнение работ на трубопроводах, работающих под давлением, выполнение фланцевых соединений осуществляется под контролем инженеров.

Фланцы применяются не только в магистральных трубопроводах, в нефтегазовой отрасли, в химической промышленности и в энергетике. Фланцы необходимы даже таким требовательным отраслям промышленности, как авиация и космонавтика: настолько удобным является принцип фланцевого соединения.

В авиации и космонавтике, как, впрочем, и в других отраслях промышленности, существует дифференциация функций оборудования. Отдельные функции обычно выполняют отдельные агрегаты. Агрегатам для работы необходима энергия. Необходимую энергию иногда можно получить из вращательной кинетической энергии двигателя, передаваемой посредством редуктора. Крутящий момент вращения двигателя или редуктора воспринимает привод агрегата при помощи монтажного соединительного фланца.

Соединение фланцами обеспечивает несколько важных характеристик:

- простоту конструкции фланцев (один из принципов авиации: чем проще конструкция детали, тем она надёжнее),

- разъёмность фланцевого соединения,

- минимальность соединительных деталей.

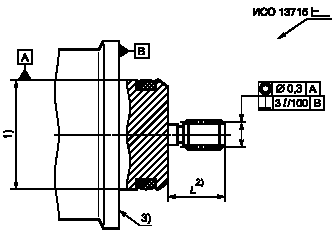

Рисунок 1.

Монтажные фланцы — крепёжные детали, которые могут применяющиеся в шлицевом соединении валов агрегатов.

Шлицевое соединение (зубчатое соединение) применяется для передачи крутящего момента с вала на отверстие, называемое охватывающей поверхностью. При этом соединяемые детали могут перемещаться соосно друг относительно друга. Шлицевое соединение, обладая высокой надёжностью, применяется в авиации и космонавтике.

По форме профиля зубьев шлицевая передача может быть:

- прямобочной (прямоугольный профиль зубцов),

- эвольвентной (профиль зубцов близок к трапецевидной форме),

- треугольной.

Каким образом совместно со шлицевыми соединениями могут использоваться фланцы?

Фланцы шариковых гаек шлицевых валов

Рисунок 2.

Шлицевой

вал с шариковой

втулкой и монтажным

фланцем

Необходимость в применении фланцевого соединения может возникнуть при конструировании валов различных агрегатов. или фланцы из других материалов дают возможность, сохранив цельность вала, осуществить радиально скрепление деталей с отступом от внешнего контура вала.

На рисунке 2 представлено шлицевое соединение с шариковой фланцевой втулкой. Втулка с фланцем может перемещаться по оси вала, но не может вращаться вокруг него. Эта простая и доступная система линейного перемещения позволяет комбинировать поступательное и вращательное движение.

Расположенные в шариковой гайке шарики передают вращающий момент, совершая при этом плавное прямолинейное движение по точно отшлифованным каналам, проточенным в вале. Такие соединения надёжны в условиях сильных вибраций.

Кроме фланцевого соединения авиационного оборудования, к фланцу такого шлицевого вала могут присоединяться фланцы следующих устройств:

- фланцы стоек и манипуляторов промышленных роботов,

- фланец вала автопогрузчика,

- фланцы устройств переноса,

- фланцы автоматических транспортировочных систем,

- фланцы аппаратов для литья шин,

- стальной фланец шпинделя машины для точечной сварки,

- фланец направляющего вала высокоскоростной автоматической машины для нанесения покрытий,

- фланец клепального станка,

- фланец лебедки для натяжения проволоки,

- фланец поворотной головки электроэрозионного станка,

- главного привода шлифовального станка,

- фланец шестерни передачи,

- фланец вала точного совмещения.

Фланцы шариковых гаек шлицевых ротационных валов

Рисунок 3.

Ротационный

Шлицевой вал с

шариковой втулкой

и монтажным

фланцем

Новейшие стандарты на фланцы валов двигателей и редукторов в авиации и космонавтике

Специфика аэрокосмического машиностроения заключается в сложности и высоких требованиях к оборудованию. По этой причине сложно организовать производство всех деталей аппарата силами одного предприятия. Различные агрегаты изготавливаются различными производителями. Но в этом случае без однозначных договорённостей о присоединительных размерах устройств их проектирование и изготовление может удлиняться и усложняться вследствие множественных взаимных согласований производителей. Создание общепринятых стандартов на монтажные фланцы и другие присоединительные детали значительно ускоряет время проектирования, изготовления, приёмки и ввода в эксплуатацию оборудования.

Здесь можно провести аналогию с трубопроводным транспортом. являются общепринятыми . Существует множество других стандартов на фланцы: АТК, ОСТ, ANSI, ASME, DIN, EN, AWWA, MSS, API, CSA, JIS и многие другие. Внимание, уделяемое фланцам в стандартизации, объяснимо важностью унификации фланцевых соединений. Фланцы труб, литые фланцы трубопроводной арматуры, фланцы насосов и другого трубопроводного оборудования должны иметь одинаковые геометрические размеры.

Итак, единообразие и стандартизация соединительных деталей (как трубных фланцев ГОСТ, так и монтажных фланцев ГОСТ) имеет следующие преимущества:

- унификация требований, обеспечивающих надёжность фланцев,

- уменьшение числа конструкторских расчётов и испытаний фланцев,

- возможность фланцевого присоединения различного оборудования в разное время к одному двигателю или редуктору,

- уменьшение числа согласований монтажных, агрегатов и двигателей/редукторов.

Монтажные фланцы ГОСТ для авиации и космонавтики

ГОСТ Р ИСО 8399-1-2010. Критерии проектирования фланцев

Рисунок 4.

ГОСТ Р ИСО 8399-1-2010 имеет название« Авиация и космонавтика. Присоединения агрегатов к изделию. Вспомогательные приводы и монтажные фланцы. (Метрическая серия). Часть 1. Критерии проектирования». Название стандарта на английском языке:« Aerospace. Accessory connection to the product. Accessory drives and mounting flanges (Metric series). Part 1. Design criteria»

Дата введения в действие —01.07.2011.

Этим стандартом устанавливаются критерии проектирования для приводов агрегатов и монтажных фланцев, обеспечивающих возможности быстрого присоединения и отсоединения, предназначенных для эксплуатации в двигателях/редукторах и агрегатах двигателей.

В этом стандарте описываются:

- установка агрегата на двигатель при помощи монтажных фланцев и его снятие,

- соединительные трубки и установочные штифты или валики крутящего момента,

- шлицевые приводы,

- уплотнение соединительных трубок и центрирующей поверхности,

- и другие требования.

На рисунке 4 представлен фланец ГОСТ привода агрегата, где:

- 1 - диаметр центрирующей поверхности,

- 2 - длина выступания валика со шлицом,

- 3 - опорная поверхность.

ГОСТ Р ИСО 8399-2-2010 Размеры фланцев

ГОСТ Р ИСО 8399-2-2010 является второй частью описываемого стандарта и называется « Авиация и космонавтика. Присоединения агрегатов к изделию. Вспомогательные приводы и монтажные фланцы (метрическая серия). Часть 2. Размеры».

В английском оригинале ISO 8399-21998 название звучит как « Aerospace. Accessory connection to the product. Accessory drives and mounting flanges (Metric series). Part 2. Dimensions».

Дата введения в действие01.07.2011

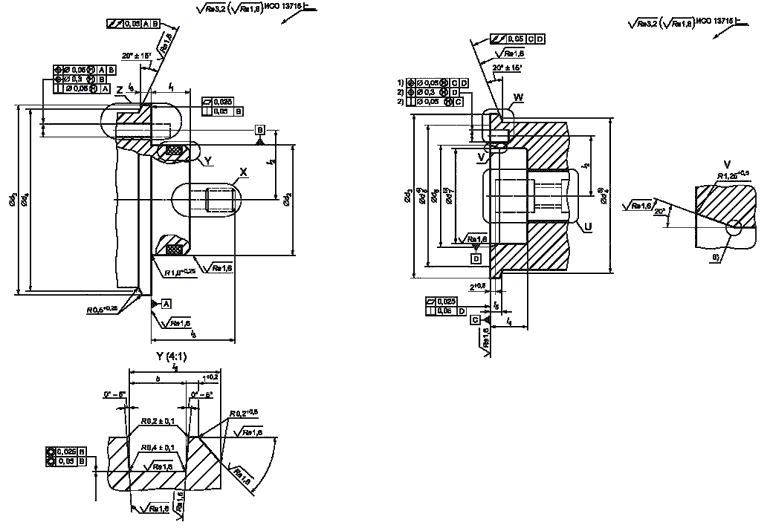

Рисунок 5.

Чертеж монтажных присоединительных фланцев двигателя (или редуктора) и фланцев приводов агрегатов.

Конструкция и размеры фланцев.

На рисунке 5 приведён основной чертёж из второй части стандарта на монтажные фланцы ГОСТ Р ИСО 8399-2-2010.

Далее в этой части стандарта приводится таблица размеров присоединительных фланцев, конструкция и размеры для монтажных фланцев в соединении с установочными штифтами, конструкция и размеры соединительных трубок, конструкция и размеры смазываемых и несмазываемых эвольвентных шлицев.

Заключение

Таким образом, фланцы ГОСТ находили и будут находить применение в различных отраслях машиностроения. Описанные примеры использования фланцев для передачи крутящего момента посредством шлицевого соединения — не предел применения фланцев.

Получив доступ к данной странице, Вы автоматически принимаете