Калибры — измерительный инструмент особого рода. Измерительный контроль калибрами

Калибры

К атегория:

Помощь рабочему-инструментальщику

Калибры

Калибрами называются бесшкальные измерительные инструменты, предназначенные для проверки размеров, форм и взаимного расположения частей деталей. Калибры не определяют числового значения измеряемой величины.

В машиностроении конструктор задает размер, как правило, с двумя предельными отклонениями (наименьшим и наибольшим), и контроль сводится не к определению его абсолютного размера, а лишь к определению, находится ли действительный размер детали в пределах заданных отклонений. Такой контроль производится предельными калибрами.

Предельный калибр для контроля отверстий с одного конца имеет пробку с наименьшим предельным размером - проходную сторону (ПР), а с другого - с наибольшим предельным размером - непроходную сторону (НЕ).

Для контроля деталей типа валов применяется предельная скоба, которая имеет проходную и непроходную стороны.

При контроле предельными калибрами непроходная сторона скобы или иепроходная пробка не должна надеваться на вал или входить в отверстие.

По назначению калибры подразделяют на рабочие (Р-ПР и Р-НЕ) -для проверки размеров деталей рабочими и ОТК завода-изготовителя; приемные (П-ПР и П-НЕ)-для проверки размеров деталей представителями заказчика и контрольные (К-ПР, К-НЕ, К-П, К-И)-для контроля размеров рабочих и приемных калибров или для установки регулируемых скоб.

Условные обозначения калибров следующие:

Р-ПР - рабочий калибр, проходная сторона;

РНЕ

- рабочий калибр, ненроходная сторона;

П-ПР - приемный калибр, проходная сторона;

П-НЕ - приемный калибр, непроходная сторона;

К-ПР - контрольный калибр для проходной стороны новых рабочих калибров;

К-НЕ - контрольный калибр для непроходной стороны рабочих и приемных скоб;

К-И контрольный калибр для проверки износа проходной стороны рабочих скоб;

К-П - контрольный калибр для перевода частично изношенных рабочих проходных калибров в приемные.

По конструктивным признакам различают калибры: – нерегулируемые (жесткие) для контроля одного определенного размера; – регулируемые, позволяющие компенсировать износ калибра или установить его на другой размер, близкий к первоначальному; – однопредельные с раздельным выполнением проходного и непроходного калибров; – двухпредельные (односторонние и двусторонние), представляющие конструктивное объединение проходного и непроходного калибров.

В машиностроении широко распространены листовые калибры, называемые шаблонами. Предельные листовые калибры для измерения длины обозначаются буквами Б и М. Стороны этих калибров, соответствующие наибольшему предельному размеру детали, обозначаются буквой Б, а соответствующие наименьшему предельному размеру - буквой М. Контрольные листовые калибры (контршаблоны) условно обозначаются К-Б и К -М.

В зависимости от контролируемых элементов деталей различают калибры для контроля:отверстий; валов; наружных и внутренних резьб; шлнцевых валов и втулок; уступов, длин и высот (плоские шаблоны); взаимного расположения элементов деталей (пространственные калибры); конусных отверстий и наружных конусов.

Калибры для контроля цилиндрических деталей.

По конструктивным признакам различают калибры нерегулируемые, регулируемые, полные и неполные пробки, нутромеры и др.

Неполные односторонние пробки с ручками и накладками, а также штихмасы и нутромеры изготовляют комплектно - один инструмент проходной, а второй - непроходной. Для измерения отверстий диаметром 37…100 мм служат регулируемые пробки. Они применяются в мелкосерийном производстве. Конструкции пробок (ГОСТ ы 16778-71…16780-71) размерами проходных от 1 до 6 мм и двусторонних от 1 ДО 50 ММ оснащаются твердым сплавом. Эти пробки предназначены для контроля отверстий с допуском от IT6 до /ПО.

Кроме жестких применяют также регулируемые скобы для контроля валов диаметром до 350 мм (рис. 48); К литому корпусу скобы привернута неподвижная губка. Вставки можно регулировать на величину от 3 до 8 мм как по проходному, так и по непроходному размерам с помощью установочных винтов. После установки необходимого размера вставки закрепляют втулками 5 с лыской и винтами 6.

Конструкции односторонних листовых скоб по ГОСТ ам 16775-71…16777-71 оснащаются твердым сплавом для контроля валов диаметром от 3 до 180 мм с допуском от /77 до /710.

Калибры-шаблоны для контроля размеров уступов, глубин и высот. Согласно ГОСТ у 2534-77 при выборе допусков на размеры глубин, высот и уступов калибры следует изготовлять с допуском /711 и грубее и лишь при особой необходимости - более точные.

Рис. 1. Регулируемая скоба.

В условиях серийного и массового производства контроль этих размеров производят с помощью предельных калибров, изготовляемых из листовой стали. Конструкции калибров разнообразны и зависят от метода контроля. Различают контроль методами вхождения, просвета, надвигания и рисок.

Калибры, работающие по методу вхождения, показаны на рис. 2, а, б и в. Практически они мало чем отличаются от листовых калибров для контроля гладких цилиндрических поверхностей. Калибрами-скобами контролируют длину и ширину уступов, а калибрами-пробками-ширину пазов.

Для контроля глубины пазов, высоты и длины уступов применяют калибры, работающие по методу просвета. Если просвет появляется между поверхностью детали и измерительными поверхностями калибра последовательно у сторон Б и М, то деталь считается годной. В момент контроля направляющая поверхность калибра должна прилегать к ба-зовой поверхности детали.

Когда метод просвета использовать невозможно, применяют метод надвигания. Калибры надвигаются на контролируемый размер поочередно каждой стороно.

Рис. 2. Предельные калибры для контроля ли» нейных размеров.

Для контроля размеров длин, проточек, прорезов, если допуск на них превышает 0,5 мм, служат калибры, работающие по методу рисок (рис. 2, и). Деталь считается годной, если плоскость измеряемого размера находится между рисками.

Калибры для контроля резьб. Назначение, характеристика и конструкции калибров для контроля метрических резьб регламентируются стандартами.

В соответствии с ГОСТ

ом 18107-72 контроль резьбы сводится к следующему:

1) проверяют свинчиваемость, наличие которой показывает, что предельные размеры всех трех диаметров резьбы болта не больше. Проверка свинчиваемости болта выполняется резьбовым кольцом, которое должно навинчиваться на бол г, а проверка свинчиваемости гайки - резьбовой пробкой, которая должна ввинчиваться в гайку. Таким образом, эти калибры контролируют одновременно все три диаметра резьбы и являются комплексными проходными калибрами;

2) проверяют качество резьбы, при этом контролируются вторые предельные размеры диаметров с целыо установления, что их отклонения не превышают допустимых. Качество резьбы проверяется непроходным калибром. Так как он может контролировать только один параметр, для каждого из диаметров резьбы требуются отдельные непроходные калибры.

Наименьший предельный размер внутреннего диаметра болта и наименьший размер наружного диаметра гайки непроходными калибрами не контролируются. Это объясняется, во-первых, сложностью подобного контроля и, во-вторых, тем, что эти предельные размеры обеспечиваются конструкцией режущего инструмента.

Наименьший предельный размер среднего диаметра болта контролируют’ неироходным резьбовым кольцом, которое не должно навинчиваться на болт. Наименьший предельный размер среднего диаметра гайки проверяют непроходной резьбовой пробкой, которая не должна ввинчиваться в гайку.

Так как первые витки резьбы обычно имеют некоторую конусность вследствие недостаточно точного направления инструмента, при ее нарезании допускается ввинчивание до двух витков непроходных калибров в зависимости от назначения резьбы.

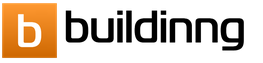

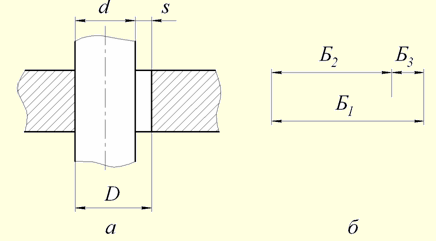

Калибры для контроля внутренней резьбы представляют собой двусторонние или односторонние пробки (рис. 3, а и б). Рабочая часть пробок выполняется в виде вставок для контроля размеров от 1 до 100 мм и насадок для размеров свыше 50 мм.

В проходном калибре желательно иметь число витков, равное числу витков в контролируемой детали (что не всегда возможно). Номинальные размеры среднего, диаметра, шага и угла профиля соответствуют теоретическим размерам этих элементов в детали.

Рис. 3. Резьбовые предельные калибры.

Непроходной калибр имеет меньшее, чем деталь, число витков (2-3,5) и укороченный по сравнению с теоретическим профиль. Малое число витков делается с целью уменьшить влияние погрешности шага калибра на результаты контроля, а укорочение профиля - с целью уменьшить влияние на них погрешности угла профиля калибра.

Калибры для контроля наружных резьб изготовляют в виде резьбовых колец или роликовых скоб. Резьбовые кольца выпускают в комплекте - проходное и непроходное.

Проходнке кольца имеют полный профиль резьбы, а непроходные - укороченный профиль и малое число витков. Укороченный профиль у колец и скоб получают путем увеличения внутреннего диаметра и прорезанич канавки у впадин (по наружному диаметру резьбы). Для внешнего отличия кольцевых калибров непроходное кольцо имеет на наружной поверхности проточку.

Роликовые скобы, состоящие из обоймы и двух пар роликов, хотя и сложнее в изготовлении, однако более удобны для контроля и значительно ускоряют его. Их выполняют односторонними с проходным и непроходным размерами. В качестве измерительных губок применяют ролики или гребенки. Эксцентриковые оси, на которых установлены ролики, позволяют легко регулировать размер между роликами.

Допуски на изготовление резьбовых калибров для метрической резьбы установлены ГОСТ ом 18107-72 раздельно на каждый параметр.

Калибры для контроля шлицевых и шпоночных соединений. Отверстия и валы с прямобочным шлицевым профилем контролируются поэлементно и комплексно. Поэлементные калибры предназначены для контроля отдельных элементов шлицевого профиля: наружных диаметров вала и отверстия, внутренних диаметров вала и отверстия, толщины зубьев вала и ширины впадины. Конструктивное оформление поэлементных калибров аналогично оформлению гладких предельных пробок, пластин и скоб.

При комплексном контроле проверяются погрешности формы и взаимного расположения элементов шлицевого профиля отверстий и валов. Контроль осуществляется специальными комплексными шлицевыми калибрами-пробками и калибрами-кольцами, которые применяются как проходные калибры. Калибры-пробки с одним направляющим пояском служат для контроля отверстий, центрируемых по размерам D или Ь, ас двумя поясками - для отверстий, центрируемых по рчзмсру d. В соответствии со стандартами этот контроль распространяется на шлицевые валы и отверстия с номинальными внутренними диаметрами d до 120 мм.

Калибры для контроля конических деталей. Контроль или измерение диаметров конусов имеет одну важную особенность. Измерить диаметры оснований конусов (большой - у отверстий и малый - у пробки) простыми методами не представляется возможным, поэтому изменение их размеров при обработке определяют по изменению базового расстояния при сопряжении проверяемой детали с калибром.

Рис. 4. Комплексные шлицевые калибры.

Рис. 5. Калибры для контроля конусов.

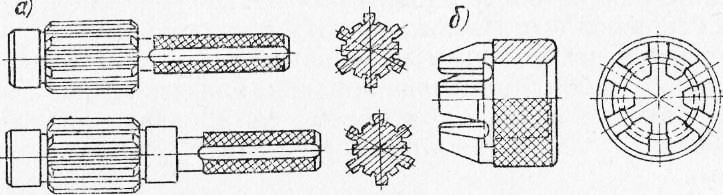

Контроль гладких конических деталей осуществляется с помощью калибров по их осевому перемещению относительно детали и направлен на ограничение отклонений базовых расстояний.

Требования к конструкции калибров для контроля конусов регламентируются ГОСТ ом 2849-77. Калибры для контроля наружных и внутренних конусов представляют собой конические пробки или втулки, имеющие риски или уступы, расстояние h между которыми равняется допустимому отклонению базового расстояния. При контроле торец детали должен находиться между рисками или торцами калибра, расположенными на расстоянии h друг от друга.

Кроме проверки осевого положения калибра относительно детали, необходимо проверить угол (конусность), прямолинейность образующей и форму конуса. Для этого калибр покрывают тонким слоем краски (3…6 мкм), обычно берлинской лазури, растертой на индустриальном масле, вводят в соединение с проверяемой деталью и несколько раз проворачивают. О правильности прилегания судят по оставшимся на поверхности детали следам краски или по характеру ее стирания на калибрр.

Контроль наружных конусов по расположению их базовой поверхности и плотности прилегания поверхностей может производиться с помощью специальных угловых скоб по рискам и на просвет одновременно.

4. ГЛАДКИЕ ПРЕДЕЛЬНЫЕ КАЛИБРЫ

Калибрами называют бесшкальные контрольные инструменты. Они служат для контроля деталей в процессе производства, т.е. для проверки того, находится ли выполняемый размер детали в пределах заданных отклонений. С помощью калибров нельзя определить числовые значения проверяемой величины, можно установить лишь годность детали, т.е. соответствие действительных значений заданным.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления. Ими пользуются операторы и наладчики оборудования, а также контролеры ОТК предприятия-изготовителя.

Приемные калибры применяют представители заказчика для приемки деталей.

Контрольные калибры применяют для проверки размеров рабочих и приемных калибров-скоб и установки на размер регулируемых калибров.

Комплект предельных калибров для контроля размеров гладких цилиндрических деталей состоит из проходного калибра (ПР) и непроходного (НЕ). Деталь считается годной, если ПР под действием собственного веса или усилия, примерно равного ему, проходит по контролируемой поверхности детали, а НЕ не проходит.

4.1. Материалы для калибров

Вставки и насадки калибр-пробок изготавливают из сталей Х или ШХ-15. Допускается изготовление вставок и насадок из сталей У10А или У12А для калибров всех видов, кроме неполных калибр-пробок, получаемых штамповкой, а также из стали 15 или 20 для калибров диаметром более 10 мм.

Параметры шероховатости рабочих поверхностей должны находиться в пределах Ra 0,04…0,32 мкм в зависимости от вида калибра, точности контролируемого параметра изделия и его размера.

Для повышения износостойкости и снижения затрат в условиях производства часто применяют калибры со вставками и насадками из твердосплавных материалов. Износостойкость таких калибров в 50 – 150 раз выше по сравнению с износостойкостью хромированных калибров при повышении стоимости калибров в 3 – 5 раз.

4.2. Калибр-пробки

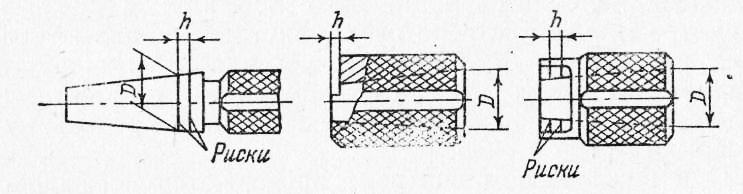

Гладкие калибры для контроля отверстий выполняются в форме цилиндров, т.е. являются прототипами проверяемых отверстий, и поэтому называются пробками. Обе пробки – проходная и непроходная – могут быть выполнены как одно целое, если диаметр отверстия меньше 50 мм, и отдельно, если он больше (рисунок 4.1).

Рисунок 4.1

Если калибр ПР не входит в отверстие, то деталь считается негодной, но брак исправимый, т.е. требуется дополнительная обработка отверстия. Если пробка НЕ вошла в отверстие, то это означает, что деталь бракованная и исправлению не подлежит.

4.3. Калибр-скобы

Гладкие калибры для контроля валов выполняются в виде скоб, причем скобы могут быть нерегулируемыми (рисунок 4.2, а, б) и регулируемыми (рисунок 4.2, в). Если калибр-скоба ПР не проходит по валу, то брак исправимый, а если калибр-скоба НЕ проходит по валу, то он считается окончательно бракованным.

Калибр-скобы бывают односторонними (рисунок 4.2, а,в) и двухсторонними (рисунок 4.2, б). Регулируемые скобы со вставками или передвижными губками (рисунок 4.2, в) позволяют компенсировать износ и могут настраиваться на разные размеры, однако они имеют меньшие по сравнению с нерегулируемыми скобами точность и надежность и, как правило, применяются для контроля размеров с допусками не точнее 8-го квалитета точности.

Рисунок 4.2

4.4. Контрольные калибры

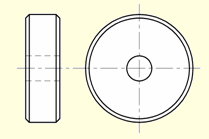

Для контроля нерегулируемых калибр-скоб и для установки регулируемых калибров применяются контрольные калибры: для проходной стороны (К-ПР), непроходной (К-НЕ) и для контроля износа (К-И). Они обычно выполняются в виде шайб (рисунок 4.3). Однако, несмотря на малый допуск контрольных калибров, они искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому контрольные калибры имеют ограниченное применение. В мелкосерийном и единичном производстве целесообразно вместо контрольных калибров применять концевые меры длины или универсальные измерительные приборы.

Рисунок 4.3

4.5. Расположение полей допусков калибров

На гладкие калибры ГОСТ 24853-81 устанавливает допуски на изготовление: Н – рабочих калибр-пробок для отверстий; Н 1 – калибр-скоб для валов; Н р – контрольных калибров для скоб. Схема полей допусков пробок представлена на рисунке 4.4, а схема полей допусков скоб и контрольных калибров на рисунке 4.5.

В квалитетах 6, 8, 9, 10 допуски Н 1 для скоб примерно на 50% больше допусков Н для пробок соответствующих квалитетов, что объясняется сложностью изготовления скоб. В квалитетах 7, 11 и грубее допуски Н и Н 1 равны. Допуски Н р для всех типов контрольных калибров одинаковы.

Рисунок 4.4

Рисунок 4.5

Для проходных калибров, которые в процессе контроля в сравнении с непроходными изнашиваются более интенсивно, кроме допуска на изготовление предусматривается допуск на износ. Для всех проходных калибров поля допусков Н и Н 1 сдвинуты внутрь поля допуска изделия на z и z 1 (для пробок и скоб соответственно). Сдвиг полей допусков и границ износа позволяет устранить возможность искажения характера посадок и гарантировать получение размеров годных деталей в пределах установленных полей допусков.

На чертежах калибров и в документации указывается исполнительный размер. Это наибольший или наименьший размер калибра с одним отклонением, равным допуску, направленный в «тело» калибра. На чертеже скобы проставляется наименьший предельный размер с положительным отклонением, для пробки и контрольного калибра – их наибольший предельный размер с отрицательным отклонением.

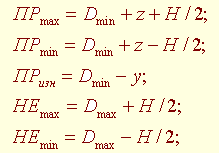

Предельные размеры калибров подсчитываются по следующим формулам:

для пробки –

для скобы –

для контрольных –

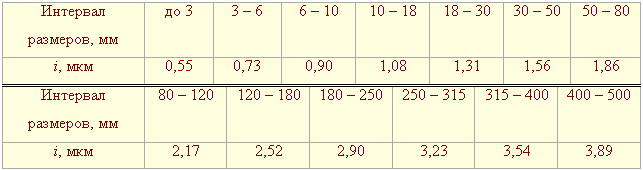

5. РАЗМЕРНЫЕ ЦЕПИ

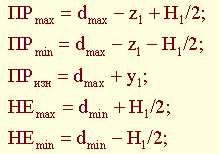

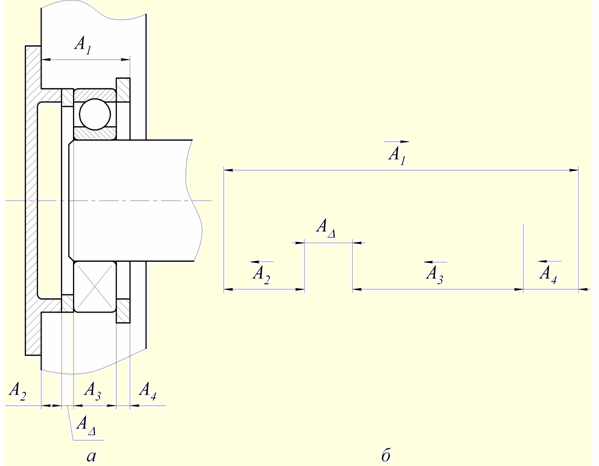

Размерной цепью называется совокупность размеров, образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Для обозначения решений задач по обеспечению точности размерных цепей их удобнее всего представлять графически в виде замкнутого контура. Например, на рисунках 5.1, а и 5.2, а показаны эскизы простейшей детали и сборочной единицы, а на рисунках 5.1, б и 5.2, б – изображение размерных цепей, состоящих из длин её элементов.

Рисунок 5.1.

Размеры, входящие в цепь, называются составляющими звеньями или просто звеньями, и обозначаются чаще всего прописными буквами русского алфавита с индексами. Иногда используются строчные буквы греческого алфавита, кроме букв α, β, ε, λ, ω, ξ.

Рисунок 5.2.

В размерной цепи всегда выделяется одно звено, которое называется замыкающим, а при решении некоторых задач и исходным. Замыкающим звеном называется размер (звено) получаемый последним в процессе обработки детали или сборки узла. На рисунке 5.2, где показано соединение с зазором, сам зазор S будет являться замыкающим. Замыкающее звено принято обозначать буквой с индексом Δ, т.е. на рисунке 5.2, б вместо обозначения В 3 следует проставить В Δ . По детали, изображенной на рисунке 5.1, а вопрос может быть решен двояко. Если последовательно обработать размеры А 2 и А 1 , то звено А 3 будет замыкающим, а если сначала получить длину А 3 , а затем обработать А 2 , то замыкающим звеном будет уже А 1 . Составляющие звенья размерной цепи и замыкающее звено связаны между собой важной закономерностью, которая позволяет разделить составляющие звенья на увеличивающие и уменьшающие.

Увеличивающим звеном размерной цепи называется такое, с увеличением которого увеличивается размер замыкающего звена. Уменьшающим звеном будет то, с увеличением которого замыкающее звено уменьшается. Так на рисунке 5.3. звено А1 – увеличивающее, а звенья А2, А3, А4 будут уменьшающими.

Рисунок 5.3.

Соответственно этому над обозначениями размеров проставляются стрелки: для увеличивающего (А 1) она направлена вправо, а для уменьшающих (А 2 – А 4) – влево (рисунок 5.3, б).

5.1. Классификация размерных цепей

В зависимости от квалификационных признаков размерные цепи делятся на несколько видов.

По месту в изделии они могут быть подетальными и сборочными. Если в замкнутый контур входят размеры только одной детали, то такая цепь называется подетальной (рисунок 5.1), если входят размеры нескольких деталей, то сборочной (рисунки 5.2 и 5.3).

По области применения цепи подразделяются на конструкторские, технологические и измерительные. Конструкторские размерные цепи решают задачу по обеспечению точности при конструировании, и они устанавливают связь размеров деталей в изделии. На рисунке 5.2, а приведена элементарная сборочная размерная цепь, решающая задачу обеспечения точности сопряжения двух деталей, а на рисунке 5.3, а – четырех деталей.

Технологические размерные цепи решают задачу по обеспечению точности при изготовлении деталей на разных этапах технологического процесса.

Измерительные размерные цепи решают задачу обеспечения точности при измерении. Они устанавливают взаимосвязь между звеньями, которые влияют на точность измерения. При измерениях средство измерения вместе со вспомогательными элементами образуют измерительную размерную цепь, где замыкающим звеном является размер измеряемого элемента детали.

В зависимости от расположения звеньев размерные цепи делятся на линейные, угловые, плоские и пространственные. Размеры цепи, звеньями которых являются линейные размеры, называются линейными. В таких цепях звенья расположены на параллельных прямых. В угловых размерных цепях звенья представляют собой угловые размеры, отклонения которых могут быть заданы в линейных величинах, отнесенных к условной длине, или в градусах (радианах). В плоской размерной цепи звенья расположены произвольно в одной или нескольких параллельных плоскостях. В пространственной цепи звенья расположены произвольно, т.е. не параллельны одни другим и расположены в непараллельных плоскостях.

5.2. Основные соотношения размерных цепей

Размерная цепь всегда замкнута. На основании этого свойства установлена зависимость, которая связывает номинальные размеры звеньев. Для плоских размерных цепей по номинальным значениям эта зависимость выражается формулой:

, (5.1)

, (5.1)

где m и n – число увеличивающих и уменьшающих звеньев соответственно.

Для определения зависимости, которая связывает допуски звеньев в размерной цепи, первоначально нужно определиться с предельными значениями исходного звена. Очевидно, что они будут:

, (5.2)

, (5.2)

, (5.3)

, (5.3)

Если вычесть значения А Δmax и А Δmin , т.е. по формулам 5.2 и 5.3 и учитывая то, что разница предельных значений не что иное как допуск, то получится выражение:

.

.

Окончательно можно получить:

. (5.4)

. (5.4)

Из этой формулы видно, что величина допуска замыкающего звена равна сумме допусков составляющих звеньев. Поэтому, чтобы обеспечить наибольшую точность замыкающего звена, размерная цепь должна состоять из возможно меньшего числа звеньев, т.е. должен соблюдаться принцип наикратчайшей размерной цепи.

Если последовательно вычесть из выражений по формулам 5.2 и 5.3 выражение по формуле 5.1, то получатся зависимости, по которым определяются верхнее и нижнее предельные отклонения исходного звена.

, (5.5)

, (5.5)

, (5.6)

, (5.6)

где E s и E i – верхнее и нижнее предельные отклонения соответствующих звеньев.

Координата середины поля допуска замыкающего звена рассчитывается следующим образом:

. (5.7)

. (5.7)

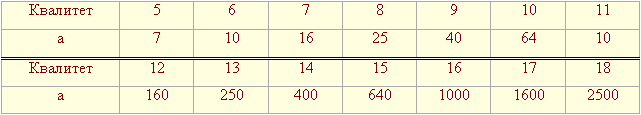

Величина допуска в соответствии с ГОСТ 25346-89 для большинства квалитетов определяется по формуле:

где T – обозначение допуска без соотнесения к конкретной системе допусков и виду размера;

а – число единиц допуска, определенное для данного квалитета;

i – единица допуска, зависящая от размера.

Применительно к расчетам размерной цепи эту формулу лучше записать в следующем виде:

Таблица 5.1

Значения а

Таблица 5.2

Значения i

5.3. Способы расчета размерных цепей

5.3.1. Способ равных допусков

При расчете цепи по способу равных допусков считается, что все звенья выполнены с одинаковыми допусками, т.е.

ТА 1 = ТА 2 = ТА 3 = … = ТА n .

Формулу (5.4) в этом случае можно представить в следующем виде:

ТА Δ = ТА 1 +ТА 2 +ТА 3 +… +ТА n .

Если допуски одинаковые, то формула ТА Δ записывается в следующем виде:

. (5.10)

. (5.10)

Предельные отклонения назначаются с учетом вида размера: для охватывающих отклонения даются как для основных отверстий, для охватываемых – как для основных валов, для прочих – симметрично.

Однако способ равных допусков применяется сравнительно редко, т.е. в тех случаях, когда все номинальные размеры входят в один интервал размеров.

5.3.2. Способ равноточных допусков

Этот способ предполагает выполнение всех звеньев цепи с одинаковой точностью, т.е. по одному квалитету. Это означает, что величины а для всех звеньев будут одинаковы, т.е.

Тогда формула допуска (5.4) может быть записана следующим образом:

Из этой зависимости можно получить формулу для определения а ср:

. (5.11)

. (5.11)

Если в размерной цепи присутствуют звенья с заранее установленным расчетом или стандартными допусками (например, подшипники качения), то эти допуски и значения i учитываются при определении а ср:

, (5.12)

, (5.12)

где ТА ст – допуск, установленный ранее;

k – количество звеньев с заранее установленными допусками.

По найденному а ср из табл. 5.2 выбирается квалитет, а из таблицы допусков по номинальным размерам и определенному квалитету находятся допуски для всех звеньев. Предельные отклонения назначаются также, как для способа равных допусков.

При расчете цепи вероятностным методом а ср определяется по формуле:

, (5.13)

, (5.13)

где t – коэффициент риска, определяемый в зависимости от принятого или установленного процента брака p (табл. 5.3);

λ i 2 – коэффициент, зависящий от закона распределения погрешностей. Чаще всего распределение погрешностей учитывается законом Гаусса, в этом случае λ i 2 = 1/9. Но могут использоваться и другие законы распределения. Если рассеяние размеров близко к закону Симпсона, то λ i 2 = 1/6, а если неизвестен характер рассеяния размеров, то рекомендуется принимать закон равной вероятности с λ i 2 = 1/3.

Таблица 5.3

Значения коэффициента риска

5.4. Задачи и методы расчета размерных цепей

В зависимости от исходных данных и точности звеньев размерной цепи, а так же цепи, ради которой определяются размеры цепи, решаются две задачи: прямая и обратная.

Прямая задача решается для определения допусков и предельных отклонений составляющих звеньев по заданным номинальным значениям всех размеров цепи и предельным отклонениям исходного (замыкающего) звена.

При решении обратной задачи определяются номинальный размер, допуск и предельные отклонения исходного звена (замыкающего) звена по заданным номинальным значениям, допускам и предельным отклонениям составляющих звеньев.

Существуют несколько методов решения прямой и обратной задачи в условиях полной и неполной взаимозаменяемости. Наиболее распространенными являются следующие методы:

максимума – минимума;

вероятностный;

групповой взаимозаменяемости;

регулирования;

пригонки и совместной обработки.

Причем полную взаимозаменяемость обеспечивает только один метод: максимума – минимума, поэтому он имеет и другое название – метод полной взаимозаменяемости.

5.4.1. Метод максимума – минимума (полной взаимозаменяемости)

Метод максимума-минимума обеспечивает точность замыкающего звена при любом сочетании размеров составляющих звеньев. При этом предполагается, что даже при самых неблагоприятных сочетаниях размеров звеньев (все увеличивающие звенья имеют наибольшие значения, а все уменьшающие – наименьшие, или наоборот) будет обеспечена полная взаимозаменяемость. Поэтому этот метод иногда так и называется – метод полной взаимозаменяемости.

В зависимости от поставленной цели могут решаться как прямая, так и обратная задачи и применяться способ равных или равноточных допусков.

5.4.2. Вероятностный метод

При расчете размерных цепей вероятностным методом, допуски размеров составляющих звеньев могут быть значительно расширены. Это объясняется тем, что в большинстве случаев размеры замыкающего звена подчинены закону нормального распределения погрешностей, при котором риск получения брака при сборке узла (0,27%) приводит к значительному расширению допусков составляющих звеньев.

Расчет размерных цепей вероятностным методом значительно снижает стоимость изготовления деталей, поэтому его целесообразно применять в условиях крупносерийного и массового производства.

5.4.3. Метод групповой взаимозаменяемости (селективная сборка)

Этот метод применяется, в основном, для получения посадок с малыми допусками из числа деталей, сопрягаемые элементы которых выполнены по относительно большим допускам. Для реализации метода назначаются увеличенные допуски на размеры, образующих размерную цепь. Затем по этим допускам изготавливаются детали, которые обязательно измеряются и распределяются на отдельные группы по действительным размерам. Таких групп может быть несколько единиц, и несколько десятков, например, в подшипниковой промышленности их количество достигает 50. Сборка узлов осуществляется деталями с размерами какой-то одной определенной группы.

Основное достоинство метода заключается в получении высокой точности соединений применением расширенных допусков, т.е. изготовлением деталей более низкой точности. Это обеспечивает более экономичное производство по сравнению с тем, если бы производилась обработка по более узким допускам.

К недостаткам групповой взаимозаменяемости следует отнести: введение 100 %-го измерения деталей; необходимость в дополнительных производственных площадях и таре для размещения групп деталей; ужесточение требований к точности формы деталей в пределах одной размерной группы.

5.4.4. Метод регулирования

Этот метод используется на этапе конструирования изменением (регулировкой) одного из звеньев, которое называется компенсационным. В роли компенсаторов обычно выступают звенья, конструктивно выполненные в виде прокладок, упоров, клиньев, резьбовых пар и т.п. При этом остальные звенья в цепи обрабатываются по сравнительно большим допускам.

Достоинством метода является возможность относительно просто обеспечить точность замыкающего звена. Компенсационные звенья (чаще всего, прокладки) заранее изготавливаются разных размеров, и они затем легко подбираются в процессе сборки.

Недостаток метода заключается в необходимости дополнительных работ по установке, подбору или регулировке компенсаторов. Кроме того, если компенсаторы выполнены в виде клиньев или регулировочных винтов, то они сами требуют дополнительных креплений, поскольку в процессе эксплуатации возможно ослабление и смещение компенсаторов.

5.4.5. Метод пригонки и совместной обработки

Метод пригонки применятся в основном при единичном и мелкосерийном производствах. Так, например, станины металлорежущих станков в направляющих перед установкой на них перемещающихся частей, дополнительно обрабатываются (чаще всего шабрением), а затем проверяется степень прилегания сопрягаемых поверхностей «по краске».

Плунжерные пары для топливных насосов дизелей должны иметь в соединении зазор в пределах 0,4 - 2 мкм. Обеспечить такую малую величину зазора простым подбором деталей практически невозможно. Поэтому детали плунжерных пар предварительно подбирают так, чтобы они частично соединялись, даже не на полную длину. После этого на специальных станках их притирают друг к другу с помощью притирочных паст до тех пор, пока сопряжение не осуществится на всей длине.

Достоинством метода притирки является возможность обеспечить высокую точность сопряжения, чего невозможно добиться независимой механической обработкой.

Недостатком метода является большой объем ручных операции по пригонке, причем используется труд высококвалифицированных слесарей – сборщиков, что делает производство более дорогим.

ОСНОВНЫЕ ПОНЯТИЯКалибрами называются такие измерительные инструменты, которыми проверяются правильность размеров и формы изделий и при помощи которых можно установить, что изготовленные изделия соберутся друг с другом в сборке и что это соединение изделий будет нужного качества.

Калибры предназначаются, главным образом, для измерения одного определенного размера. Они не позволяют измерить фактический размер изделия, а только дают возможность установить, что изделие не вышло за пределы указанных в чертеже границ - допусков на его изготовление.

Калибры бывают нормальные и предельные. Нормальные калибры имеют один размер, тот, который желательно получить на изделии. Годность изделия определяется вхождением в него калибра с большей или меньшей степенью плотности. Пользование нормальными калибрами требует большой квалификации и опыта рабочего и контролера.

Предельные калибры имеют два размера: один размер калибра равен наименьшему предельному размеру детали, второй - наибольшему. Один конец калибра обязательно должен входить в деталь, а второй - входить не должен. Один из этих размеров называется проходным, другой непроходным, или большим и меньшим. Пользование предельными калибрами обеспечивает полную взаимозаменяемость деталей и не требует высокой квалификации рабочего и контролера.

Взаимозаменяемость - это свойство деталей собираться друг с другом с необходимым характером посадки без пригонки деталей по месту.

В настоящее время применяются, главным образом, предельные калибры. Нормальными калибрами пользуются значительно реже. Они применяются только в качестве контрольных калибров, а также для контроля профильных поверхностей изделий. Гладкие калибры применяются для измерения диаметров отверстий, диаметров валов, длин и высот.

Предельные калибры для отверстий называются калибрами-пробками и представляют собой стержень с двумя цилиндрами. Один цилиндр имеет наименьший предельный размер отверстия и называется проходным, второй имеет наибольший предельный размер и называется непроходным концом калибра.

Предельными калибрами для валов служат калибры-скобы. Один конец скобы проходной, другой - непроходной. Размер проходной стороны равен наибольшему предельному размеру вала, размер непроходной стороны - наименьшему предельному размеру вала.

Проходные калибры-пробки при измерении должны свободно входить в отверстие, непроходные - не должны входить в отверстие полностью, а только «закусывать». Если непроходной калибр входит в отверстие, то это значит, что сделан брак. Проходные скобы должны надеваться на вал под действием собственного веса. Непроходные скобы не должны надеваться на вал.Если непроходная скоба надевается на вал, то вал бракуется.

Предельные размеры изделий, для которых предназначены калибры, называются номинальными размерами калибров.

Фактические размеры калибров отличаются от номинальных размеров потому, что:

1) калибры не могут быть абсолютно точно изготовлены;

2) в процессе пользования они изнашиваются и изменяют свой размер;

3) назначение их различно: они применяются либо для контроля изделия, либо для контроля самих калибров.

Калибры для контроля изделий называются рабочими. Калибры для контроля размеров калибров называются контрольными калибрами или контркалибрами. Виды калибров, допуски на их изготовление и износ установлены государственными стандартами и носят название системы допусков для предельных калибров.

Калібр (фр. calibre, calibre limites) - безшкальний інструмент, призначений для контролю розмірів, форми і взаємного розташування поверхонь деталі (Калібр-пробка різьбовий, Калібр-кільце різьбовий, Калібр-пробка гладкий, Калібр-кільце).

Калібри бувають граничними і нормальними. Нормальний калібр (шаблон) застосовується для перевірки складних профілів. Граничний калібр має прохідну і непрохідну сторони (верхнє та нижнє відхилення номінального розміру), що дозволяє контролювати розмір в поле допуску. Граничні калібри застосовуються для виміру циліндричних, конусних, різьбових та шліцьових поверхонь. При конструюванні граничних калібрів повинен виконуватися принцип Тейлора, згідно з яким прохідний калібр є прототипом сопрягаемой деталі і контролює розмір по всій довжині з"єднання з урахуванням похибок форми. Непрохідний калібр повинен контролювати тільки власне розмір деталі і тому має малу довжину для усунення впливу похибок форми.

Види граничних калібрів: калібр-скоба, калібр-пробка, різьбовий калібр-пробка, різьбовий калібр-кільце і т. д.

КОНСТРУКЦИЯ КАЛИБРОВ

При разработке и выборе конструкций калибров следует исходить из основного принципа конструирования измерительных инструментов - принципа подобия. Сущность этого принципа состоит в том, что проходная сторона калибра должна представлять собой по своей форме подобие сопрягаемой детали и ограничивать все элементы изделия, а непроходная сторона - производить проверку отдельных ограниченных участков или сечений, проверяемого изделия.

Исходя из этого принципа, например, следует проверять вал кольцом и непроходной скобой, а отверстие проходной цилиндрической пробкой и непроходной неполной пробкой.

Калибры для контроля отверстий выполняются в виде:

1) пробок гладких полных;

2) пробок листовых неполных и пробок неполных;

3) штихмасов и нутромеров сферических;

4) пробок конических.

ПРОБКИ ЛИСТОВЫЕ НЕПОЛНЫЕ И ПРОБКИ НЕПОЛНЫЕ

а - односторонние; б - двусторонние

Пробки гладкие листовые неполные и пробки неполные применяются для проверки отверстий более крупных размеров. Измерительные поверхности листовых неполных и неполных пробок представляют собой часть цилиндра, диаметр которого равен диаметру калибра.

Непроходные стороны неполных пробок короче проходных.

Хотя проходные стороны таких калибров и менее надежны (нарушается принцип подобия), они все же предпочтительнее для крупных размеров изделий в связи с меньшим весом калибров.

ПРОБКИ ГЛАДКИЕ ПОЛНЫЕ

Гладкие калибры-пробки полные бывают цельными, т. е. сделанными из одного куска металла, и составными. Пробки для отверстий диаметром от 1 до 50 мм делаются в виде конических вставок (пробок с коническими хвостовиками), для отверстий диаметром от 30 до 100 мм в виде цилиндрических насадок. Пробки бывают односторонними или двусторонними. Односторонние пробки имеют одну коническую вставку или одну цилиндрическую насадку. Двусторонние пробки имеют две вставки или две насадки.

Непроходная пробка значительно короче проходной, что позволяет рабочему безошибочно определять, какой стороной калибра измерять деталь.

Пробка представляет комбинацию полной проходной и неполной проходной. В конструкции этого комплекта пробок последовательно проведен принцип подобия. Ручка пробки имеет форму трубки и изготовляется из стали или пластмассы.

ПРЕДЕЛЬНЫЕ ШТИХМАСЫ

Предельные штихмасы представляют собой цилиндрические стальные стержни, оканчивающиеся шаровыми измерительными поверхностями с радиусом, значительно меньшим радиуса измеряемой поверхности. Для измерения отверстия изготовляются два штихмаса: проходной и непроходной. Для отличия на непроходном штихмасе делается одна проточка, а на контрольном штихмасе - две; проходной штихмас проточек не имеет. Чтобы удобнее пользоваться, на штихмас надевается рукоятка из пластмассы или дерева.

Штихмасы с измерительными поверхностями, образованными радиусом, равным половине размера штихмаса, называются сферическими нутромерами.

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ВАЛОВ

Для измерения валов применяются калибры-скобы. Скобы бывают жесткие и регулируемые.

Жесткие скобы изготовляются штампованными, литыми и листовыми, а также односторонними и двусторонними.

Односторонними скобами можно измерять один или два предельных размера. Если односторонняя скоба предназначена для измерения двух предельных размеров, то размеры расположены один за другим ступеньками, разделенными друг от друга канавкой. Односторонние скобы выпускаются с мерительными размерами до 180 мм.

Двусторонние штампованные калибры-скобы изготовляются до размера 100 мм. Непроходная сторона губок двусторонних скоб скошена под углом 45°. Этот скос облегчает ввод непроходной стороны скобы в изделие и помогает по внешнему виду отличать непроходную сторону скобы от проходной.

Литые жесткие скобы по внешнему виду похожи на штампованные. Они изготовляются из ковкого чугуна и имеют стальные вставные губки, укрепляемые винтами.

Листовые калибры скобы:

а - двусторонний калибр-скоба;

б - прямоугольная односторонняя скоба;

в - круглая односторонняя скоба;

г - листовая скоба для длин;

д - трубчатая скоба для длин.

Листовые жесткие калибры-скобы бывают двусторонними и односторонними. Они изготовляются из листовой стали толщиной от 4 до 10 мм и могут быть изготовлены в любой лекальной мастерской. Недостатки листовых скоб состоят в том, что они не имеют достаточной жесткости при измерениях.

Регулируемые калибры-скобы (ГОСТ 2216-43) получили свое название потому, что их можно установить перед измерением на нужный размер с определенной точностью и восстановить их рабочий размер по мере его износа. Размер калибра-скобы регулируется вращением винтов, расположенных на его торцевых поверхностях, и закрепляется винтами, расположенными на боковой плоскости.

Устанавливают регулируемые скобы на размер по контрольным калибрам или по блокам плоскопараллельных концевых мер.

После установки скобы на определенную посадку и класс точности головки установочных винтов заливают сургучом или мастикой и клеймят заводским клеймом.

Регулируемые скобы изготовляются для диаметров - до 330 мм. Регулируемые скобы не рекомендуется применять;в качестве калибров первого и второго классов точности.

КАЛИБРЫ ДЛЯ ИЗМЕРЕНИЯ ДЛИН И ВЫСОТ

Для измерения длин и высот применяются калибры из листового материала.

При измерении уступомерами, глубиномерами и высотомерами правильность размера определяют по световой щели: в одном случае у измеряемой поверхности должна образовываться световая щель, в другом случае ее быть не должно. При этом условии изделие считается изготовленным в пределах заданных допусков. Стороны калибров называются большей и меньшей стороной. Для измерения канавок и проточек применяются калибры с рисками.

КАЛИБРЫ ДЛЯ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

Конические поверхности обычно проверяются такими предельными калибрами, в которых проходная и непроходная стороны объединены в одном калибре. Различают: калибр-кольцо и калибр-пробку. При измерении калибром-кольцом торец изделия обязательно должен лежать между плоскостями А и Б; при измерении пробкой - между рисками В и Г.

Такими калибрами можно определить только диаметр конуса, но нельзя определить, чему равен угол этого конуса. Угол конуса изделия может быть проверен этим калибром только на краску.

СИСТЕМА ДОПУСКОВ ПРЕДЕЛЬНЫХ КАЛИБРОВ

Как указывалось выше, фактические размеры калибров отличаются от их номинальных размеров и имеют свои допуски на изготовление, а также износ их во время эксплуатации.

Величины этих допусков, их расположение по отношению к номинальным размерам калибров установлены соответствующими государственными стандартами и носят название системы допусков для калибров.

Допуски предельных гладких калибров устанавливаются в зависимости от назначения калибров.

Каково же назначение применяемых калибров?

Для проверки изделия рабочим и контролером применяются рабочие калибры; проходной и непроходной.

Для приемки изделий от завода заказчиком применяются приемные калибры. Эти калибры представляют собой изношенные до известных пределов рабочие калибры. Приемные калибры обозначаются: П-ПР (приемный проходной) и П-Не (приемный непроходной).

Для контроля самих калибров служат контрольные калибры. Впереди их условного обозначения ставится буква К, а следующие буквы повторяют название калибров, для которых они предназначаются. Так, К-РП - проходной контркалибр для нового рабочего проходного калибра; его еще называют припасовочным калибром для изготовления проходной стороны рабочего калибра; К-Не - проходной контркалибр для рабочего непроходного калибра, или припасовочный калибр для изготовления непроходной стороны рабочего калибра. Для контроля пробки служит скоба или кольцо, для контроля скобы служит пробка.

К-И - непроходной контркалибр для проходной стороны рабочих и приемных калибров. Буква И означает, что им контролируется износ. К-И окончательно бракует проходную сторону рабочих и приемных калибров, если они износились настолько, что проходят в калибр К-И, т. е. вышли за пределы допускаемого износа.

КП - проходной калибр для приемного проходного калибра. Если контркалибр КП входит в проходную сторону рабочего калибра, то этот рабочий калибр можно перевести в приемный калибр, как уже изношенный до соответствующего размера.

На калибрах маркируют обозначения классов точностей и посадок по ОСТ и приведенные выше сокращенные буквенные обозначения типов калибров.

Система допусков для предельных калибров устанавливает: размеры новых калибров и контркалибров; допуски на их изготовление; размеры, при которых калибры должны браковаться по износу, и расположение допусков относительно номинальных размеров калибров, т. е. в плюс или в минус. Допуски на неточность изготовления калибров обычно задаются так, чтобы тело проходной стороны имело припуск на будущий износ.

Допуском на неточность изготовления калибра называется разница между его наибольшим и наименьшим исполнительными размерами. Исполнительные размеры калибра это те размеры, в пределах которых разрешается его изготавливать.

Разность между наименьшим исполнительным размером калибра и размером изношенного калибра у пробок и разность между наибольшим исполнительным размером и размером изношенного у скоб и колец называется допуском на износ калибра.

На рисунке справа показано расположение полей допусков для калибров и контркалибров по ОСТ. Заштрихованные поля вдоль показывают расположение допусков на износ, заштрихованные наклонно - допуски на изготовление. Как видно из этой фигуры, допуски на изготовление и большая часть допусков на износ для рабочих калибров-пробок, проверяющих отверстия, лежат в плюс от номинального размера калибра, т. е. проходная сторона делается несколько больше, чем наименьший размер отверстия. У калибров-скоб, проверяющих валы, они располагаются в минус от номинального размера калибра, т. е. скоба делается несколько меньше, чем наибольший размер вала. Такое расположение допусков увеличивает долговечность калибров - при наименьшем отклонении их от номинальных размеров.

Для непроходных калибров допуски на износ не устанавливаются, так как они не входят в деталь и не изнашиваются.

Номинальные размеры калибров могут быть определены по ОСТ 1010-1017, 1021-1027, 1041-1043 и 1069.

Числовые значения допусков на износ и изготовление калибров даны в таблицах ОСТ 1201-1221.

Система допусков на предельные листовые калибры для глубин и высот уступов установлена ГОСТ 2534-44. Сторона этих калибров, соответствующая наибольшему предельному размеру изделия, обозначается буквой Б (большая), соответствующая наименьшему предельному размеру буквой М (меньшая).

Поля допусков на изготовление и износ располагаются симметрично относительно предельных размеров изделия. Поля допусков, указанные на этой фигуре буквами А-Б и А-М, служат допусками калибров, применяемых в спорных случаях, вызываемых расхождениями в размерах калибров. Такие калибры называются, арбитражными калибрами.

Предельные отклонения новых и изношенных калибров выбираются из ГОСТ 2534-44 в зависимости от размера изделия и допуска на его изготовление.

ГОСТ 2534-44 охватывает допуски изделий от четвертого до девятого классов точности.

В ГОСТ даны также предельные отклонения контркалибров или выработок, обозначаемых соответственно К-Б (контркалибр большего размера) и К-М (контркалибр меньшего размера).

Предельные отклонения контркалибров зависят от номинальных размеров калибров и величины предельных отклонений на их изготовление.

ПОЛЬЗОВАНИЕ КАЛИБРАМИ

Калибры - точный и дорогой инструмент. Малейшая небрежность в обращении приводит, к повреждению их поверхностей, потере точности при измерении и браку изделий.

Ниже приводятся правила эксплуатации калибров:

- Никогда не применять усилий при пользовании калибрами; нельзя вводить их в изделие ударами или с сильным нажимом.

- Проходная сторона калибра должна под действием своего веса легко, без нажима входить в изделие. Непроходная сторона - не должна входить или в крайнем случае может только закусывать изделие.

При излишнем усилии калибр пружинит, теряет свой размер и быстро изнашивается. - Проверяемое калибрами изделие должно быть очищено от пыли, грязи, заусенцев и насухо вытерто. Проверка смазанных изделий или изделий смазанными калибрами приводит к ошибкам в оценке размера изделия.

- Запрещается проверка калибрами вращающихся изделий.

- Нельзя производить проверку нагретых изделий. Изделие должно быть охлаждено до температуры калибра. Проверка нагретых изделий приводит к ошибкам в определении размера изделия и порче калибра.

- Строго в установленные сроки калибры должны предъявляться органам технического контроля для проверки.

- Калибры должны храниться на рабочем месте и в кладовой на деревянных подушках. Их измерительные поверхности не должны соприкасаться с металлическими предметами. Не следует допускать ударов по калибру или падения калибра на пол.

Нормальные и предельные калибры

Калибры средства измерительного контроля, предназначенные для проверки соответствия действительных размеров, формы и расположения поверхностей деталей заданным требованиям.

Калибры применяют для контроля деталей в массовом и серийном производствах. Калибры бывают нормальные и предельные .

Нормальный калибр однозначная мера, которая воспроизводит среднее значение (значение середины поля допуска) контролируемого размера. При использовании нормального калибра о годности детали судят по зазорам между поверхностями детали и калибра. Оценка зазора, следовательно, результаты контроля в значительной мере зависят от квалификации контролера и имеют субъективный характер.

Предельные калибры обеспечивают контроль по наибольшему и наименьшему предельным значениям параметров. Изготавливают предельные калибры для проверки размеров гладких цилиндрических и конических поверхностей, глубины и высоты уступов, параметров резьбовых и шлицевых поверхностей деталей. Изготавливают также калибры для контроля расположения поверхностей деталей, нормированных позиционными допусками, допусками соосности и др.

При контроле предельными калибрами деталь считается годной, если проходной калибр под действием силы тяжести проходит, а непроходной калибр не проходит через контролируемый элемент детали. Результаты контроля практически не зависят от квалификации оператора.

По конструкции калибры делятся на пробки и скобы . Для контроля отверстий используют калибры-пробки, для контроля валов калибры-скобы.

По назначению калибры делятся на рабочие и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления. Такими калибрами пользуются рабочие и контролеры отделов технического контроля (ОТК) на предприятиях.

Комплект рабочих предельных калибров для контроля гладких цилиндрических поверхностей деталей включает:

- проходной калибр (ПР) , номинальный размер которого равен наибольшему предельному размеру вала или наименьшему предельному размеру отверстия;

- непроходной калибр (НЕ), номинальный размер которого равен наименьшему предельному размеру вала или наибольшему предельному размеру отверстия.

Проходной калибр контролирует предел максимума материала детали, значит, выявленный таким калибром брак будет исправимым (на детали остался избыток материала, который можно снять при дальнейшей обработке детали с помощью того же технологического процесса).

Непроходной калибр контролирует предел минимума материала детали, значит, выявленный таким калибром брак будет неисправимым (с детали снято слишком много материала, который нельзя вернуть с помощью того же технологического процесса).

Для всех калибров устанавливают допуски на изготовление рабочих поверхностей, а для проходного калибра, который при контроле детали изнашиваются более интенсивно, дополнительно устанавливают границу износа.

Контрольные калибры предназначены для контроля рабочих калибров-скоб. Для калибров-пробок контрольные калибры не изготавливают, поскольку наружные размеры достаточно просто проконтролировать универсальными средствами измерений измерительными головками на стойках, гладкими или рычажными микрометрами и другими накладными приборами.

В комплект контрольных калибров входят три калибра, изготовленные в виде шайб:

- контрольный проходной калибр (К-ПР);

- контрольный непроходной калибр (К-НЕ);

- калибр для контроля износа проходного калибра (К-И).

Контрольные калибры изготавливают в виде плоских шайб с шириной, соответствующей ширине контролируемой скобы. Калибры К-ПР и К-НЕ нормальные калибры, предназначенные для контроля соответствующих рабочих калибров-скоб при их изготовлении и приемке. Контрольный калибр К-И используют для проверки уровня изношенности рабочего проходного калибра как предельный непроходной калибр. Прохождение калибра К-И свидетельствует о переходе износа за допустимый предел, рабочий проходной калибр бракуют, после чего он подлежит ремонту или утилизации.

Необходимым условием конструирования калибров является соблюдение принципа подобия, или принципа Тейлора. Согласно этому принципу проходной калибр должен быть прототипом сопрягаемой детали с длиной, равной длине соединения, и обеспечивать комплексный контроль (размера, формы и при необходимости расположения поверхностей детали). Непроходной калибр должен обеспечивать контроль собственно размеров детали, значит, он должен иметь малую измерительную длину контактных поверхностей, чтобы контакт приближался к точечному.

В соответствии с принципом Тейлора проходной калибр для контроля отверстия должен быть валом с длиной, равной длине соединения («полная пробка»), а непроходной калибр для отверстия должен иметь сферические контактные поверхности («неполная пробка»). Фактически из технологических соображений принцип Тейлора частично нарушают, используя неполные пробки в качестве проходных калибров и полные пробки уменьшенной длины в качестве непроходных калибров.

Для контроля валов в полном соответствии с принципом Тейлора проходной калибр должен исполняться в виде кольца, а непроходной калибр в виде скобы. Реально в большинстве случаев применяют проходные и непроходные калибры в виде скоб.

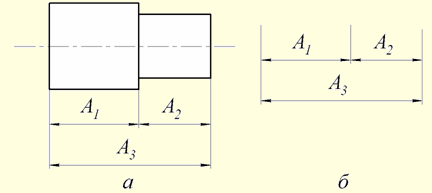

Для построения схем расположения полей допусков необходимы номинальные размеры калибров, которые соответствуют предельным размерам контролируемой калибром поверхности отверстия или вала (рисунок 16.1).

Рисунок 16.1 К определению номинальных размеров калибров

Расположение полей допусков калибров по ГОСТ 24853-81 зависит от номинального размера детали (различаются схемы для размеров до 180 мм и свыше 180 мм и для квалитетов 6,7,8 и от 9 до 17 ).

Стандартом установлены следующие нормы для калибров:

- Н допуск на изготовление калибров для отверстия;

- Н s допуск на изготовление калибров со сферическими измерительными поверхностями (для отверстия);

- Н 1 допуск на изготовление калибров для вала;

- Н р допуск на изготовление контрольного калибра для скобы.

Износ проходных калибров ограничивают значениями:

- Y допустимый выход размера изношенного проходного калибра для отверстия за границу поля допуска изделия;

- Y 1 допустимый выход размера изношенного проходного калибра для вала за границу поля допуска изделия.

Для всех проходных калибров поля допусков смещены внутрь поля допуска детали на величину Z для калибров-пробок и величину Z 1 для калибров-скоб. Такое расположение поля допуска проходного калибра, подверженного износу, позволяет повысить его долговечность, хотя увеличивает риск забракования годных деталей новым калибром.

Схема расположения полей допусков калибров для контроля отверстия Ø 34Н7 показана на рисунке 16.2.

Рисунок 16.2 Схема расположения полей допусков калибров для контроля отверстия Ø 34 Н7

Схема расположения полей допусков комплекта калибров для контроля вала Ø 34 k6 и рабочих калибров представлена на рисунке 16.3.

Рисунок 16.3 Схема расположения полей допусков калибров для вала Ø 34 k6

Калибры-пробки могут быть полные и «неполные». Полные пробки для цилиндрических отверстий имеют форму прямого кругового цилиндра, а неполные форму вырезанной из прямого кругового цилиндра полосы с диаметрально противоположными рабочими поверхностями. Такие неполные пробки изготавливают из листового материала. Предельный случай «неполной» пробки стержень со сферическими рабочими поверхностями часто используют для контроля больших отверстий, особенно размером порядка нескольких метров. В технической литературе для подобных конструкций раньше применяли наименование «штихмасс». Иногда основную часть такого калибра выполняют из дерева, а наконечники для повышения износостойкости делают металлические. В неполных пробках иногда предусматривают возможность изменения размеров за счет тонкого перемещения наконечников, такие калибры-пробки называют регулируемыми в отличие от «жестких пробок» с фиксированными размерами.

Предельные калибры-пробки бывают однопредельные (проходные или непроходные) или двухпредельные (объединенные на одной рукоятке проходная и непроходная пробки). В зависимости от расположения двух пробок на рукоятке различают односторонние и двухсторонние калибры. Односторонние пробки дают некоторый выигрыш в производительности контроля, но требуют усложнения конструкции со всеми вытекающими отсюда недостатками.

Калибры-скобы как и калибры-пробки могут быть однопредельные и двухпредельные, причем двухпредельные скобы могут выполняться как односторонние или двухсторонние. Все калибры-скобы можно отнести к «неполным» калибрам, поскольку полным калибром для контроля вала является калибр-кольцо. Калибры в форме колец используют сравнительно редко (например, резьбовые калибры-кольца), поскольку технология контроля существенно усложняется, а проконтролировать калибром-кольцом размеры шеек установленного в центрах вала на технологическом оборудовании в принципе невозможно.

Калибры-скобы изготавливают из листового материала или из специальных заготовок, полученных литьем или штамповкой. Скобы выполняют как«жесткие» с фиксированными размерами или регулируемые. У регулируемых скоб для повышения износостойкости часто применяют напайки из твердого сплава на регулируемые цилиндрические контактные элементы.

Контрольные калибры предназначены для контроля калибров-скоб, поэтому они должны быть «валами». Однако поскольку они предназначены для контроля скоб со сравнительно узкими рабочими поверхностями, эти калибры изготавливают не в виде валов значительной длины, а в форме плоских шайб.

При контроле калибрами нельзя применять силу, особенно при использовании калибров-скоб, поскольку калибр в некоторых случаях можно «затолкать» на вал, несмотря на сопротивление деталей. В таком случае скоба «раскрывается» несмотря на относительно высокую жесткость конструкции и возвращается в исходное состояние после снятия нагрузки. Основное правило, которое позволяет избежать недопустимых деформаций, контроль прохождения/непрохождения калибра под действием собственного веса. Это означает, что пробку надо опускать в отверстие при вертикальном положении его оси, а скобу следует опускать сверху при горизонтальном расположении оси вала. Для изменения контрольного сечения вала его поворачивают вокруг горизонтальной оси, а направление перемещения скобы остается вертикальным.

На чертежах рабочих калибров в соответствии с ГОСТ 2015 указывают:

а) исполнительные размеры;

б) допуски формы, а при необходимости и расположения рабочих поверхностей калибров. Числовые значения допусков выбирают, исходя из уровней относительной геометрической точности (предпочтительно по нормальному уровню А). Полученное значение допуска округляют до ближайшего по ГОСТ 24643;

в) шероховатость поверхностей (в первую очередь рабочих). Числовое значение высотного параметра шероховатости следует согласовать с минимальным допуском макрогеометрии; оно не должно превышать регламентируемое ГОСТ 2015;

г) другие размеры, необходимые для изготовления;

д) твердость рабочих поверхностей, принятая по ГОСТ 2015;

е) маркировку калибров.

Исполнительным называется размер калибра, по которому изготавливается калибр. При определении исполнительного размера пользуются правилом: за «новый» номинальный размер принимают предел максимума материала калибра с расположением поля допуска «в тело» детали. На чертежах рабочих калибров-пробок и контрольных калибров обозначают наибольший размер с отрицательным отклонением, равным ширине поля допуска, для калибров-скоб наименьший размер с положительным отклонением.

При маркировке на поверхность калибра (или его ручку для калибра-пробки) наносят:

- номинальный размер поверхности, для контроля которой предназначен калибр;

- буквенное обозначение поля допуска контролируемой поверхности;

- числовые значения предельных отклонений в соответствии с полем допуска контролируемой поверхности (значения в миллиметрах);

- тип калибра (ПР, НЕ, К-ПР и т.д.);

- товарный знак завода-изготовителя.

Для проверки наружных диаметров деталей, изготовленных по допускам, пользуются предельными калибрами-скобами.

Предельные скобы

При измерении наружного диаметра детали (рис. 59) проходная сторона скобы должна легко находить на измеряемую деталь под собственным весом, а непроходная сторона - не должна находить на нее.

Рис. 59 Поверка наружного диаметра двусторонней предельной скобой

Если измеряемый валик проходит в большую сторону скобы, следовательно, его размер не превышает допустимого, а если нет - значит размер его слишком велик. Если же валик проходит также и в меньшую сторону скобы, то это значит, что его диаметр слишком мал, т. е. меньше допустимого - такой валик является браком.

Односторонние скобы

Рис 60. Односторонняя предельная скоба

Для измерения валов большого диаметра, вместо двусторонних скоб применяют односторонние (рис. 60), у которых обе пары измерительных поверхностей находятся одна за другой. Передними измерительными поверхностями такой скобы проверяют наибольший допускаемый диаметр детали, а задними - наименьший.

Эти скобы имеют меньшую массу и значительно ускоряют процесс контроля, так как для измерения достаточно один раз наложить скобу на проверяемую деталь.

Регулируемые скобы

Рис. 61. Регулируемая предельная скоба

На рис. 61 показана регулируемая предельная скоба. У этих скоб при их износе путем перестановки измерительных штифтов можно восстановить правильные размеры. Кроме того, их можно отрегулировать для заданных размеров и таким образом небольшим набором скоб проверять большое количество размеров.

Для перестановки на новый размер нужно ослабить стопорные винты 1 на левой губке, соответственно передвинуть измерительные штифты 2 и 3 и снова закрепить винты 1.

- 659 просмотров